|

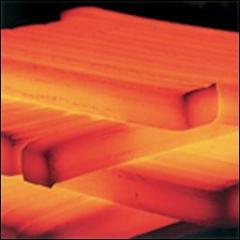

Одной из технологических операций при получении композитных заготовок из специальных сплавов является нагрев составной заготовки до температуры от 600 до 1050 °С. При проведении предварительных исследований по разработке технологии получения данной композитной заготовки были получены экспериментальные данные по нагреву композитной заготовки в печи сопротивления. Однако скорость нагрева в такой печи оказалась слишком низкой для обеспечения возможности встраивания печи сопротивления в поточную линию.

Кроме того для участка нагрева отводилась небольшая площадь. Для ускорения процесса нагрева было предложено использовать установку индукционного нагрева. Данное решение дало положительные результаты. Скорость нагрева составной заготовки снизилась в несколько раз.

Лузгиным В.И., Петровым А.Ю., Сарапуловым Ф.Н., Фризен В.Э. разработана математическая модель и проведены исследования нагрева составной заготовки в установке индукционного нагрева непрерывного действия. В процессе моделирования определялась длина индуктора.

Задача по определению времени нагрева заготовки и проектирования индуктора была разбита на несколько этапов: на первом этапе необходимо определить параметры теплотехнические параметры нагреваемой заготовки, так как в данном объекте наблюдается сложный характер передачи тепла от поверхности к центру заготовки, на втором этапе необходимо определить время нагрева заготовки заданного диаметра и структуры, мощность индуктора для тепловой зоны нагрева заготовки при постоянном тепловом потоке, длину и мощность зоны выравнивания температуры по сечению заготовки, на третьем этапе необходимо определить тепловые потери нагревателя в установившемся режиме, потребляемую мощность индуктора, число витков и ток индуктора.

1. Определение теплофизических параметров заготовки.

При получении теплофизических параметров заготовки использовались экспериментальные данные, полученные при нагреве опытной заготовки с известными размерами.

При составлении модели рассматривается только внутреннее пространство составной заготовки – область, где теплообменные процессы наиболее неочевидны.

Для проведения вычислительного эксперимента были использованы экспериментальные данные, полученные при нагреве пробной заготовки диаметром 250 мм до температуры 600 °С в электрической печи сопротивления.

При составлении модели были сделаны следующие допущения: 1) Перепад температур в медном кожухе толщиной 15,5 мм пренебрежимо мал.

2) Передача тепла между кожухом и остальной частью составной заготовки осуществляется только излучением, контактный теплообмен пренебрежимо мал.

3) Внутренняя часть заготовки сплошная, хотя и содержит разнородные области с отличающимися друг от друга свойствами, т.е. иными словами тепло внутри заготовки распространяется контактным способом теплопроводностью, конвективный и радиационный теплообмен исключаются.

Предварительный анализ экспериментальных данных показал ярко выраженную теплотехническую массивность заготовки, т.е. преобладание внутреннего термического сопротивления над внешним, однако при оценке числа Био для сплошного тела с указанными свойствами материалов деталей составной заготовки было получено, что заготовка должна являться теплотехнически тонким телом. Что было подтверждено вычислительными экспериментом.

Таким образом, задача по подбору теплофизических параметров составной заготовки сводилась к подбору коэффициента излучения при передаче тепла от внутренней поверхности кожуха к нагреваемым деталям составной заготовки (коэффициент излучения определяет внешнее термическое сопротивление) и коэффициента теплопроводности составной заготовки (определяет внутренне термическое сопротивление). Критерием подбора вышеназванных коэффициентов служило совпадение экспериментальных данных с данными, полученными в ходе моделирования.

2. Моделирование индукционного нагрева составной заготовки в двухзонной индукционной печи непрерывного действия.

При использовании в печи всего двух зон регулирования температуры необходимо произвести подбор уровня мощности таким образом, чтобы в конце цикла нагрева температура оболочки вышла на заданный уровень при допустимом перепаде температур между поверхностью и центром заготовки. При моделировании такого нагрева определенную трудность представляет учет тепловых потерь в начале и конце второй зоны (зоны термостатирования) поскольку температуры оболочки в этой зоне, которая в свою очередь гораздо длиннее разгонной, будет непрерывно изменяться во времени. Поэтому для решения данной задачи был выбран метод эквивалентных тепловых схем.

Источник: www.reltec.biz |