|

Структурные изменения в металлургической промышленности привели к широкому использованию технологий индукционного нагрева металлов. Индукционный нагрев слябов перед прокаткой позволяет существенно повысить качество проката и выход полного металла. Наиболее экономически выгодный подход, снижающий стоимость нагрева тонны металла при существенном уменьшении окалинообразования и обезуглероживания, заключается в нагреве металла после выхода из газовой печи (900-1150 °С)до температуры прокатки (1150-1250 °С).

Проблему нагрева подогрева слябов можно разделить на две части: нагрев из холодного состояния (или подогрев «толстых» слябов толщиной 200-300 мм и подогрев на участке промежуточного рольганга между черновыми и чистовыми клетями прокатного стана стойких слябов (полосы подката) толщиной 20-50 мм. После разработки установок непрерывном разливки стали с толщиной сляба 20-50 мм исчезла стадия предварительной прокатки, однако необходимость подогрева слябов осталась. В обоих случаях индукционный нагрев может использоваться для формирования требуемого температурного поля сляба перед чистовой прокаткой.

В промышленности для нагрева слябов используются разнообразные типы индукционных печей. В 70-80-е годы в СССР вылись работы главным образом по индукционному нагреву алюминиевых и титановых слябов. Наибольшее распространение получили овальные индукторы с продольным магнитным почем.  В настоящее время реализованы три типа установок для нагрева толстых стальных слябов перед прокаткой. Наиболее распространены следующие установки индукционного нагрева :

- нагреватели периодического действия с вертикальным размещением овальных индукторов, которые охватывают сляб, стоящий на узкой грани. Очевидно, реализация такой схемы размещения индукторов возможна только для относительно толстых слябов. Индикаторы. охватывающие сляб по широкой грани, получили название индукторов Росса по имени главного специалиста компании Ajax Magnethermic Corp. Николаса Росса (Nicolas Ross). Они были внедрены на производстве McLouth Steel в г. Трентоне США);

- нагреватели непрерывного действия, состоящие из линии горизонтально расположенных овальных индукторов. Слябы непрерывно перемещаются по роликам, расположенным между индукторами. Типичная установка реализована в Лулэо, Швеция); - нагреватели непрерывного действия, состоящие из линии горизонтально расположенных овальных индукторов с возвратно-поступательным движением слябов. Наиболее известная установка, состоящая из 7 индукторов обшей мощностью 42 МВт, реализована на производстве Geneva Steel в США. Каждая из конструкций нагревателя обладает своими достоинствами и недостатками, и в каждом конкретном случае выбор зависит от многих факторов. Целесообразно провести сравнительный анализ этих трех типов ИНУ (индукционная нагревательная установка) по различным критериям. КПД системы. При нагреве слябов одинаковой длины и на одной частоте КПД для этих 3 типов нагревателей будет примерно одинаков. Изменение длины нагреваемых слябов будет сказываться только на КПД индукторов Росса. При изменении ширины нагреваемых слябов в индукторах Росса могут возникнуть проблемы с равномерностью температурного поля из-за продольного краевого эффекта. В установках с возвратно-поступательном движением слябов при уменьшении ширины сляба более чем в два раза от максимальной предусмотрен одновременный нагрев двух слябов. Например, для поддержания высокого КПД и производительности при нагреве слябов различной длины и ширины в ИНУ, установленной в Geneva Steel, имеется возможность нагревать либо 2 сляба, расположенных рядом друг с другом, либо 4 сляба, расположенных двумя парами. Удобство транспортировки. При использовании индукторов Росса транспортировка представляет ряд трудностей, связанных с вертикальным расположением слябов и их устойчивостью на узкой грани. Также для индукторов Росса отсутствие футеровки во время транспортировки ведет к увеличению тепловых потерь с поверхности загрузки. Удаление окалины. При нагреве образуется окалина, которая, осыпаясь, попадает на элементы конструкции индуктора, и тем самым является одной из причин выхода ИНУ из строя. Наиболее приспособлены к удалению окалины индукторы Росса.

Потребность в буферной зоне на выходе индуктора. ИНУ на основе периодических индукторов Росса и ИНУ с возвратно-поступательным движением сляба не нуждаются в буферных зонах на выходе установки. И как преимущество можно отметить, что в случае кратковременной остановки прокатного оборудования они могут использоваться в режиме термостатирования. Однако для ИНУ непрерывного действия возникают проблемы неравномерного распределения температуры в продольном сечении при нагреве длинных слябов. Начало сляба, покинув последний индуктор, подвергается остыванию, в то время как конец сляба все еще остается в ИНУ и продолжает нагреваться. Для решения этой проблемы можно менять мощность на последнем индукторе, перегревая начало сляба или используя на выходе ИНУ термостатирующую буферную зону. В качестве буферной зоны можно применять простейшую газовую печь, работающую в режиме компенсации тепловых потерь с поверхности загрузки, или же использовать тепловые экраны.

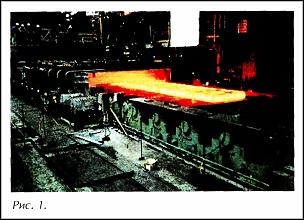

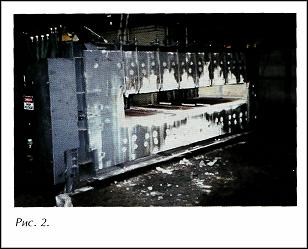

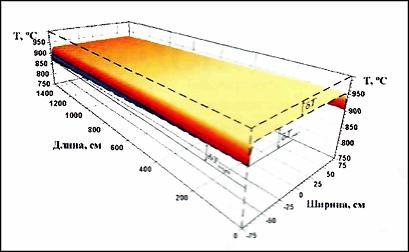

Конечное температурное поле. Для нагрева стальных слябов одинаковой толщины и ширины равномерность конечного температурного поля будет при правильном выборе частоты приблизительно одинакова.  Занимаемая площадь. Одно из преимуществ ИНУ в сравнении с газовыми печами — небольшая рабочая площадь. При сравнении различных типов ИНУ самые лучшие показатели у установки с возвратно-поступательным движением. Ее длина определяется максимальной длиной нагреваемых слябов. ИНУ, использующая периодические индукторы Росса, также занимает небольшую площадь (слябы размещаются вертикально), но для обеспечения необходимой производительности приходится использовать параллельно несколько линий (на McLouth Steel — 6 линий по 3 индуктора). Наихудшие показатели у непрерывного индуктора, его длина определяется из условия достижения нужного температурного поля и, как правило, намного больше, чем у ИНУ с возвратно-поступательным движением загрузки. Исходя из этого, можно сделать вывод, что он менее всего подходит для нагрева стальных слябов от начальной температуры окружающей среды. Из вышесказанного следует, что установка с возвратно-поступательным движением загрузки более универсальна и может использоваться как для нагрева, так и для подогрева слябов различной длины и ширины, и эта концепция была использована при разработке и внедрении индукционной установки мощностью 42 МВт для Geneva Steel (Utah, USA) (рис. 1, 2). Комбинированная работа индукционной нагревательной установки совместно с газовой печью. Доведение температурного поля сляба до необходимых кондиций непосредственно перед прокаткой можно осуществлять в индукционных нагревателях изза ряда преимуществ, таких как хорошие энергетические показатели, высокая скорость нагрева, небольшие габариты установок и т.д. Но исследования ERPI Center for Materials Production (Pittsburg, USA) показывают, что, несмотря на хороший КПД и равномерный нагрев, применение только индукционного нагрева часто оказывается слишком дорогим, особенно в случае с тонкими слябами. Рекомендуется применять систему, которая бы использовала газовую печь для основного нагрева и применяла бы индукционную технику для тонкого регулирования температуры только перед самой прокаткой. Следует отметить, что экономические оценки для выбора метода подогрева должны учитывать специфику страны и местоположение завода, так как эти факторы будут оказывать влияние на стоимость электроэнергии и газа. Исходя из экономической выгоды, возможен выбор либо газового, либо индукционного оборудования, либо их комбинации. Установки индукционного нагрева потребляют на 73-80% меньше конечной энергии, чем газовые установки. Следующим преимуществом индукционных установок являются широкие возможности регулирования нагрева, что приводит к повышению качества продукта и увеличению срока службы прокатного стана. Выбор же некоторых предприятий в пользу газовых установок для подогрева кромок вызван относительно высокой стоимостью индукционного оборудования и нередко очень высокой ценой на электроэнергию. В прокатном производстве, где необходимо нагревать слябы от комнатной температуры до температуры прокатки, индукционные установки составляют лишь незначительную долю нагревательного оборудования. В принципе, и здесь можно сократить потребление конечной энергии и окалинообразования путем использования индукционного нагрева, но эти преимущества незначительны в связи с тем, что техника пламенных печей высокоразвита и поперечные сечения нагреваемого материала велики, и, следовательно, преимущества ИНУ не так значительны, так как выравнивание температуры по сечению заготовки происходит в основном за счет теплопроводности материала (так же, как и для газовой печи). Даже длительное время разогрева газовых печей не сильно сказывается на потреблении конечной энергии. Поэтому чисто индукционный способ нагрева слябов от комнатной температуры рекомендуется в том случае, если качество продукта определенно является приоритетной задачей, или если доступен источник дешевой электроэнергии. Выбор метода нагрева по экономическим показателям, полученным из расходов на капитальные вложения, конечную энергию, применяемый материал, техническое обслуживание и т.д., часто приводит предприятие к выбору пламенных методов нагрева. При этом даже присущий этим методам низкий КПД процесса не может ничего изменить, поскольку затраты на ископаемые горючие материалы сегодня значительно ниже, чем на электроэнергию. Однако при таком подходе часто остаются без внимания факторы, которые трудно учесть, такие, например, как угаp металла, износ инструмента, занимаемая площадь, возможность брака, качество продукта, условия труда (опасность несчастного случая, сроки устранения неисправностей. Постепенно приобретает значение фактор совместимости с окружающей средой, потому что он тоже является затратным фактором из-за накладываемых государством обязанностей, таких как установка фильтровальных станций и выплаты тарифов и налогов.  В связи со сказанным хочется отметить, что гибридная система, состоящая из газовой и индукционных печей, включает в себя ряд положительных моментов, присущих каждой из них в отдельности. Она требует меньше места, чем только газовая система, и предоставляет большую гибкость. Удобно использовать газовую печь как буфер слябов в случае кратко временной поломки прокатного оборудования, и применение ИНУ дает возможность понизить температуру газовой печи, тем самым будет снижено количество образующейся окалины. Подогрев полосы перед чистовыми клетями индукционным способом. Необходимость подогрева стальной полосы на промежуточном роль-ганге между черновыми и чистовыми клетями стана горячей прокатки связана с общими требованиями повышения качества продукта, и снижения энергозатрат при прокатке. Стабилизация температуры на входе в чистовую группу стана исключает ускорение при прокатке и позволяет получить постоянные физико-механические свойства по длине полосы. Появляется возможность поддерживать с высокой точностью толщину конечного продукта по длине. Равномерное температурное поле по ширине полосы улучшает условия эксплуатации валков прокатного стана и уменьшает неравномерность износа валков и, соответственно, увеличивает их срок эксплуатации. Неравномерное распределение температуры по ширине полосы подката перед чистовыми клетями вызывает изменения ленты: - на кромках может образоваться иная металлургическая структура, нежели в остальной части ленты; - если после прокатки необходима дальнейшая термообработка стали, то температура наиболее холодных зон материала, т.е. кромок ленты, должна быть выше температуры переходного состояния; - если кромки недогреты, то это может привести к повышению хрупкости и образованию трещин на кромках ленты. Типичное распределение температурного поля полосы перед входом в чистовые клети прокатного стана изображено на рисунке 3. За время транспортировки полоса подката теряет среднюю температуру AT, дополнительно подстывают кромки на величину ATedge, а также образуется температурный перепад по длине полосы ATlength. По этим причинам в технологическом процессе, как правило, должен быть предусмотрен подогрев полосы подката. Для этой цели могут быть использованы различные нагревательные установки. Индукционный способ нагрева наиболее подходит как для одновременного повышения общего уровня температуры AT, так и для подогрева кромок и выравнивания температуры по ширине ATedge, компенсации температурного градиента по длине полосы ATlength, обеспечения стабилизации температуры на входе в чистовую клеть. Подъем общего уровня температуры полосы AT перед входом в чистовые клети прокатного стана обычно осуществляется в овальных неразъемных индукторах с продольным магнитным полем. При использовании относительно высокой частоты тока можно отчасти компенсировать падение температуры на кромках полосы, но зона воздействия ограничена несколькими глубинами проникновения тока в металл и не будет превышать нескольких миллиметров. Поэтому необходимая компенсация температуры на кромке ATedge в зоне 100-1 50 мм при нагреве в этом типе индуктора не представляется возможным. Для подогрева кромок существуют индукторы различного типа. Подробный анализ конструкций и характеристик индукторов приводится ниже. Для компенсации разности температуры между началом и концом полосы ATlength при неизменной скорости прокатки необходимо изменение мощности индукторов в процессе прокатки, которое может быть реализовано соответствующей системой управления. Для получения наибольшего технологического эффекта с минимальными затратами электроэнергии целесообразно размещение установки промежуточного нагрева в непосредственной близи от клетей чистовой прокатки. При значительном удалении индукторов от клетей чистовой прокатки управление температурой полосы на входе в первую клеть резко усложняется.

При индукционном нагреве тонких пластин, полос, лент традиционно применяются индукторы, формирующие магнитное поле, ориентированное либо вдоль поверхности нагреваемого объекта, либо перпендикулярно ей. Индукторы ТВЧ, создающие продольное поле, обычно представляют собой катушку, витки которой охватывают нагреваемую полосу так, что индуцированный в ней ток замыкается в плоскости поперечного сечения полосы (рис. 4). Электрический КПД такого индуктора при нагреве стали может быть достаточно высоким при правильном выборе частоты. Следует отметить также, что величина зазора между полосой и витками индуктора существенно влияет на КПД, если длина индуктора соизмерима с одной из сторон окна. Поперечное магнитное поле создается плоскими индукторами при соответствующих направлениях токов в индукторах. Тогда и индуцированный в металле полосы ток также будет замыкаться в плоскости полосы (рис. 5). КПД таких индукторов меньше зависят от частоты тока, а определяется главным образом полюсным шагом, что позволяет использовать частоты более низкие, чем те, что применяются при нагреве в продольном магнитном поле. Характер распределения индуцированного в стали тока зависит от места расположения витков индуктора относительно полосы. Изменение положения индуктора относительно полосы и изменение его размеров существенно влияют на распределение тока и источников теплоты в полосе и, следовательно, на распределение температурного поля. Обычно индукторы, создающие поперечное поле, позволяют сосредоточить нагрев в области кромок, поэтому они используются именно для подогрева кромок ATedge.

Применение промежуточных мотачок позволяет снизить энергозатраты на прокатку и уменьшить площадь размещения стана. Однако иногда возникают проблемы, препятствующие дальнейшей прокатке уже смотанного рулона недоката. Нагретый рулон может задержаться не более 5 минут без снижения температуры. В противном случае рулон охлаждается настолько, что его дальнейшая прокатка становится невозможной, и он должен быть снят с установки. При авариях на стане могут образоваться два рулона недоката на линии прокатки. При использовании печи для подогрева промежуточного рулона можно повторно нагреть аварийно снятые рулоны или удерживать их температуру.

Печь для подогрева промежуточного рулона обычно используют, чтобы нагреть горячие рулоны от 900 СС до 1150 :С или холодные рулоны от 20°Сло 1050 :С.

В промышленности широко известны печи и устройства для нагрева металлов (газовые печи и электропечи), однако они обладают существенными недостатками — сравнительно малой удельной производительностью и небольшой скоростью нагрева. При нагреве (подогреве рулона необходимо стремиться к уменьшению роста окалины. Например, при нагреве рулона весом 15 т в печи сопротивления с температурой нагревательных элементов 1200 °С время нагрева достигает 10 часов и более. При этом появление существенной окалины неизбежно. Стойкость нагревательных элементов печи при указанной температуре в режиме ежедневного нагрева и охлаждения составляет не более 4-5 месяцев. Такая же картина окалинообразования при длительном нагреве наблюдается и в газовых печах. Рулоны стальной ленты являются теплотехнически массивными телами, обладающими анизотропией теплофизических свойств в осевом и радиальном направлениях. Резервы в ускорении процесса нагрева за счет повышения конвективной и радиационной составляющих теплообмена не превышают 10%. Для интенсификации нагрева указанных тел необходимо подводить тепло не только к поверхности тела. Технологией, обеспечивающей генерирование источников теплоты непосредственно в нагреваемом теле, является технология индукционного нагрева. Индукционный нагрев рулонов можно осуществлять как в продольном поле (ось индуктора совпадает с осью рулона), так и в поперечном магнитном поле, когда электромагнитный поток перпендикулярен оси рулона. При индукционном нагреве рулона в течение 2-5 часов (при условии герметизации печи) заметного образования окалины не наблюдается. Индукционные печи , разработанные ВНИ-ИТВЧ, осуществляют нагрев в поперечном магнитном поле с реверсивным поворотом рулонов на частоте 1000 Гц и нагрев рулонов без поворота на частоте 50 Гц. При нагреве рулона с реверсивным поворотом от 20 °С до 11 50 °С в течение 2,5-3 часов мощность печи составляет примерно 1500 кВт. Основными недостатками данной печи являются большая габаритная высота подъема камеры, а также поворот рулона во время нагрева. Нагрев без поворота рулонов требует другого метода нагрева — прерывистого нагрева, при котором выравнивание температуры по сечению рулона происходит за счет теплопроводности. В этом случае целесообразен переход на частоту нагрева 50 Гц (глубина проникновения тока и выделение мощности в рулоне в этом случае увеличивается в 4,5 раза). Прерывистый метод нагрева осуществляется следующим образом: зоны максимального нагрева наружного витка рулона (в области максимальной концентрации магнитного потока) нагреваются до номинальной температуры 1150 °С, нагрев отключается, указанные зоны остывают на 80-100 °С. Затем нагрев снова включается, и температура на поверхности доводится вновь до номинальной. Максимальная потребляемая мощность — не более 2500 кВт, время нагрева — не более 5 часов. В МГТУ разработан проект промышленного варианта индукционной печи для нагрева стопы рулонов стальной ленты с внешним и внутренним индукторами в продольном магнитном поле на частоте 50 Гц. Применение двух индукторов ТВЧ позволяет сократить время прогрева холодного рулона. Расход электроэнергии на нагрев составляет 75 квт*час/т. Время нагрева — не более 3-х часов. Проведенные расчеты, эксперименты и эскизные проработки позволяют утверждать, что предлагаемый способ индукционного нагрева рулонов может обеспечить равномерный нагрев рулонов от 20 °С до 1150 °С с приемлемыми энергетическими и эксплуатационными характеристиками. С энергетической точки зрения трудно ожидать до последней трети XXI века полную замену в металлургическом производстве газового нагрева индукционным нагревом. Перспективно комбинированное использование газового и индукционного нагрева. В будущем изменение структуры топливно-энергетического баланса делает электроэнергию наиболее перспективным энергоносителем для промышленного нагрева. Следует отметить, что стоимость природных энергоресурсов постоянно возрастает, а стоимость производства электричества снижается, что создает хорошую основу для постепенного экономически обоснованного вытеснения в металлургическом производстве газового нагрева индукционным.

В. Б. Демилович, д.т.н.,

Б. М. Никитин, д.эл-т.н.,

В. Н. Иванов, д.т.н.,

В. И. Червинский, к.т.н.,

ФГУПВНИИТВЧ, Санкт-Петербург;

И.И. Баранкова, к.т.н.,

ГОУВПОМГТУ, Магнитогорск

Источник информации: Журнал "Техномир" |