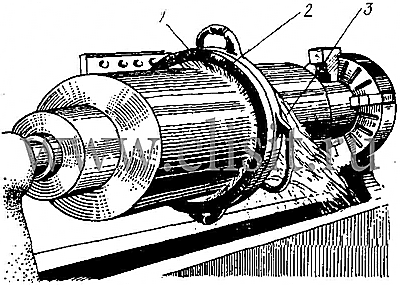

Нагрев и охлаждение детали, напряжения и деформацииРассмотрим процесс индукционной закалки стального цилиндра (рис.6). При протекании через индуктор переменного тока достаточно большой частоты в стальном цилиндре будет возбужден ток, быстро разогревающий его поверхностные слои. Поверхностный характер нагрева обусловлен законом распределения плотности переменного тока в массивном однородном проводнике. При этом наибольшая плотность тока будет иметь место на поверхности проводника, по мере удаления от поверхности плотность тока убывает (кривая 1), в сердцевине детали практически тока нет. Рис. 6. Схема индукционного нагревательного устройства и распределение плотности тока по глубине:

1 - в холодной детали; 2- в детали, нагретой до потери магнитных свойств; 3 - в промежуточной стадии нагрева

Крутизна спадания тока по глубине будет тем больше, чем выше частота тока, а также чем выше электропроводность стали и ее магнитная проницаемость; зависимость эта квадратичная. Электропроводность стали уменьшается с температурой нагрева, а магнитная проницаемость снижается с увеличением силы тока в индукторе, по достижении температуры точки кюри (768 °с) сталь теряет магнитные свойства, ее относительная магнитная проницаемость принимается равной единице.

Если деталь нагрета до температуры выше точки кюри, то спадание плотности тока по мере удаления от поверхности детали будет соответственно значительно более пологим (кривая 2). В расчетах процесса индукционного нагрева стальных тел принято ориентироваться на так называемую величину «горячей» глубины проникновения переменного электрического тока в стальное тело бесконечных размеров. При этом относительная магнитная проницаемость стали считается равной единице, а размеры тела (диаметр, толщина) принимаются настолько большими, что закон распределения плотности тока по глубине будет несущественно отличаться от экспоненциального.

За глубину проникновения тока принимают расстояние, перпендикулярное поверхности тела, на длине которого плотность падает в е раз (т. е. приблизительно в 2,72 раза). В пределах слоя этой глубины выделяется около 86% всей тепловой энергии, сообщаемой телу. Нагрев стали глубже происходит, в основном, только за счет теплопроводности от периферийного нагретого слоя внутрь к холодным слоям. В пределах горячей глубины проникновения при достаточной мощности источника питания нагревательного устройства поверхностный слой может быть доведен до закалочной температуры в течение нескольких секунд и даже долей секунды. Горячая глубина проникновения в сталь является для техники индукционного нагрева табличной - справочной величиной. Для стандартных частот тока, например 2,5 кГц, она принята равной 10 мм, для частоты 10 кГц - 5 мм, 70 кГц - 2 мм. Для нагрева под поверхностную закалку наиболее характерной является промежуточная стадия нагрева. В этой стадии слой некоторой глубины нагрет выше температуры магнитного превращения и плотность тока в нем (кривая 5) спадает полого. Сердцевина еще сохранила магнитные свойства, плотность тока в ней спадает круто, соответственно холодной стадии нагрева (кривая 1). Конечной целью процесса нагрева является доведение температуры поверхностного слоя заданной глубины до закалочной в заданный интервал времени. Рис.7. Распределение температуры по глубине х в стальном цилиндре Ø25мм,нагретом током средней частоты Для закалки на заданную глубину с точки зрения минимальных затрат энергии идеальным был бы нагрев с так называемым «прямоугольным» распределением температуры (см. abcO, рис. 7). Так как процесс нагрева массивного тела неизбежно связан с передачей теплоты из нагреваемого слоя вглубь и поскольку нужно нагреть заданный слой несколько выше и глубже, то распределение температуры, представленной четырехугольником 1bd'O, будет достаточно близко к реально возможному. Рис. 8. Распределение температуры по глубине х в стальном цилиндре Ø25 мм, нагретом при частоте 8 кгц, через 2; 3 и 4,3 с (а), а также в процессе охлаждения в воде через каждую секунду (б) На рис. 8, а представлено характерное для практики поверхностной закалки распределение температуры по сечению стального цилиндрического образца Ø25 мм (сталь типа 45) при нагреве током звуковой частоты (8 кГц), зафиксированное с помощью осциллографа и термопар [11] через 2; 3 и через 4,3 с после включения нагрева. На второй секунде нагрева поверхность цилиндра достигает температуры аустенизации (~780°С), еще через 2,3 с (конец нагрева) температура поверхности достигла ~980 °С, центра - 320 °С, а аустенитное превращение распространилось на глубину 3,5 мм, что составляет ~70% глубины горячего проникновения тока данной частоты. Мы имеем здесь случай нагрева цилиндра сравнительно малого диаметра при частоте тока, для которой горячая глубина проникновения превосходит 20% от диаметра. Поэтому тепловой поток быстро достигает сердцевины цилиндра, ее температура растет. В остальном кривая распределения температуры близка к четырехугольнику, 1bd'O (см. рис. 7). Особое внимание следует обратить па участок 1-2 (рис. 8) на большей части глубины слоя, подлежащего закалке, или, по крайней мере, на половине глубины горячего проникновения, где кривая температуры после перегиба и в области закалочных температур идет уже достаточно полого. Пологость участка 1-2, обусловленная распределением плотности тока (см. кривую 3, рнс. 6), позволяет осуществлять высокопроизводительный и экономичный нагрев с минимальной затратой теплоты на нагрев сердцевины. Соотношение горячей глубины проникновения и заданной глубины закалки, равное 2 : 1, принято считать для нагрева под поверхностную закалку, как оптимальное, хотя и некритичное. При нагреве с внешними источниками (газопламенной горелкой, в соляной ванне) или при нагреве током весьма высокой радиочастоты (f = ∞) этот участок отсутствует. Первым и наиболее значительным показателем экономичности процесса нагрева под поверхностную закалку в отношении энергетических затрат является термический к. п. д. нагрева, равный полезной энергии Wп, отнесенной к общему количеству энергии Wo1 сообщенной детали в процессе нагрева (кВт∙с). Проиллюстрируем геометрически понятие термического к. п. д. нагрева на следующем примере. Кривая 1-2-b-3 (см. рис. 7) построена с квадратичной шкалой оси абсцисс, как это следует для цилиндрических тел. Полезная энергия пропорциональна площади qп прямоугольника ОаЬс. Полная сообщенная телу энергия пропорциональна площади криволинейного четырехугольника 1deO. Потери энергии на нагрев сердцевины q1 пропорциональны площади фигуры bdec, а площадь фигуры a1b представляет в том же масштабе потери энергии q2 на перенагрев слоя выше температуры закалки. Тогда термический к. п. д. нагрева будет k = Wп/Wo= qп /(qп+ q1 + q2). Вычисление дает k = 0,55. При особо неблагоприятных соотношениях (закалка массивных деталей по радиочастоте и т. п.) k < 0,2. Рис.9. Распределение температуры по глубине в стальном цилиндре Ø100мм, нагреваемом при частоте 10кГц при малой удельной мощности. При попытках осуществить нагрев под поверхностную закалку ТВЧ за время порядка нескольких минут потери теплоты во внешнюю среду становятся существенными. Кривые распределения температур у поверхностных слоев при этом получают характерный загиб вниз, свидетельствующий об обратном направлении теплового потока: от толщи активного слоя к поверхности (рис. 9). Величина термического к. п. д. свидетельствует о правильном или неправильном (с энергетической точки зрения) выборе режима нагрева-частоты источника питания, времени нагрева, температуры нагрева поверхности. Режим нагрева при выбранной конечной температуре поверхности и частоте задается средней (за период нагрева) величиной энергии, сообщаемой детали в единицу времени Рд = Wo/tн; или ее величиной, отнесенной к площади нагреваемой поверхности S, исчисляемой в кВт/см2, рд =Wo/(tн S). Когда слой заданной глубины прогрет до необходимой температуры с соблюдением условий скорости нарастания температуры в области фазовых превращений, индуктор может быть обесточен, начинается охлаждение детали. Рассмотрим рис. 8, б, где представлено распределение температур по сечению цилиндра на 1-5 с процесса охлаждения при исходной кривой, являющейся зеркальным отражением распределения температуры конца нагрева (жирные линии). В данном случае охлаждение осуществлялось в спокойной воде, в калориметре, куда образцы сбрасывались после конца нагрева. Начиная примерно с первой секунды процесс охлаждения установился. Как видно из рис. 8, б, несмотря на интенсивную отдачу теплоты с поверхности в воду, распространение теплоты внутрь продолжалось в течение значительной части периода охлаждения. Наибольшее продвижение внутреннего фронта тепловой волны зафиксировано на третьей секунде охлаждения, когда температура на поверхности упала приблизительно до 350 °С; при этом глубина слоя, прогретого до закалочной температуры, увеличилась до 4 мм (точка b' (рис. 8,6), а глубина слоя, прогретого до 600 °С, возросла до 6,5 мм (точка 3') После того как температура поверхности установилась (кривая для 5с длительности охлаждения), продолжается дальнейший отбор теплоты из детали. Обычно полностью деталь не охлаждают, чтобы после окончания активного охлаждения (под душем, в воде) при дальнейшем нахождении на воздухе температура детали выравнялась до уровня, достаточного для самоотпуска на заданную твердость. Исследование твердости образцов, закаленных по описанному режиму, показало (в соответствии с отметками b' и 3' на рис. 8,6), что глубина закаленного слоя равна 4 мм с переходным слоем 2,5 мм; т. е. исходная твердость образца в сердцевине сохранена, начиная с 6,5 мм от поверхности. Выбором закалочной жидкости (вода техническая умягченная, вода с добавками органических полимеров и т. п., водовоздушная смесь, масло) и способа ее подачи (душ, поток, спокойное состояние) можно в широких пределах регулировать скорость охлаждения поверхности. Тем самым можно изменить скорость охлаждения для предотвращения трещин в шлицах, пазах, отверстиях и выточках. Режим охлаждения имеет особенно важное значение при закалке легированных сталей. Закалка в масло не всегда удобна и небезопасна в пожарном отношении. Ярославским моторным заводом успешно введена в практику закалка водным раствором полиакриламида ТУ6-01-1040-76 [3]. Известно также применение различных патентованных средств, таких, как аква-пласт (ГДР) османил (ФРГ). Быстрый поверхностный нагрев с большими градиентами температуры и резкое охлаждение вызывают в обрабатываемых деталях напряжения и остаточные деформации. Введение операции правки, окончательного шлифования осложняет производственный процесс. Остаточные напряжения при поверхностной закалке ТВЧ, упрочняющие деталь, могут в отдельных случаях оказать разупрочняющее действие. При закалке на относительно малую глубину массивного короткого цилиндра с соблюдением симметрии нагрева и охлаждения, остаточные напряжения, весьма значительные по величине, взаимно уравновешены. Остающаяся ненагретой сердцевина может противостоять искривлению детали. При поверхностной индукционной закалке тонкостенного цилиндра, длина и диаметр которого в несколько раз больше толщины, под действием осевой составляющей остаточных напряжений изменяется диаметр детали по длине, образуется так называемая «корсетность» или «бочка». Кольцевая асимметрия вызывает овальность. Закалка узких колец типа фрикционных дисков и других подобных деталей вызывает деформацию типа «зонтик» или «восьмерка». При закалке асимметричных деталей (шейка коленчатого вала со щеками, кулачок распределительного вала) последующая правка неизбежна. В этом случае можно стремиться лишь к минимальной деформации для облегчения правки и сужения поля допуска на окончательное шлифование. Такие асимметричные детали, как рельс (с высоким самоотпуском), направляющие станин металлорежущих станков, перед закалкой принудительно упруго деформируют, частично компенсируя коробление. Трудность разработки технологического процесса и оснастки состоит в обеспечении равномерности нагрева и охлаждения при закалке. Известно, что в зоне подвода токоподводящих шин магнитное поле индуктора обычной конструкции искажено, вследствие чего нагрев поверхности детали против токоподводов несколько ослаблен. Если цилиндрическая деталь установлена эксцентрично в индукторе, то там, где зазор увеличен, зона нагрева бывает несколько размытой, глубина закалки получается меньшей. В результате возникшей асимметрии нагрева длинная деталь будет искривляться в сторону меньшего зазора, еще более приближаясь к индуктирующему проводу. Незначительная вначале асимметрия нагрева искривляет деталь, самопроизвольно изменяет ее центровку в индукторе, еще более увеличивая асимметрию нагрева. Деформация лавинообразно нарастает. Поэтому при поочередной закалке шеек коленчатого вала (или кулачков и других элементов распределительного вала) имеет место увеличение деформации от шейки к шейке. Очередность закалки участков детали заметно влияет на деформацию и может быть выбрана более выгодной. Неравномерность охлаждения также служит причиной деформации. Вращение детали во время нагрева устраняет асимметрию нагрева и охлаждения при условии, что деталь вращается без эксцентриситета (биения). Детали, которые нельзя или затруднительно вращать в процессе термообработки, либо жестко закрепляют в люнетах для уменьшения их поводки при нагреве и охлаждении, либо применяют подвижные блоки индуктор - деталь со специальными трансформаторами облегченной конструкции, смещающиеся вместе с деталью так, что зазор между индуктором и нагреваемой поверхностью не меняется. Эти мероприятия обычно уменьшают деформацию. Закалочные трещины и сколы закаленного слоя непосредственно связаны с остаточными напряжениями, но основной причиной здесь является неравномерность структуры, местный перегрев с образованием крупно-игольчатого мартенсита, дефекты охлаждения, особенно при сложной геометрии детали. Закалка с самоотпуском при этом является совершенно необходимой, хотя

и нe заменяет полностью последующей операции низкого отпуска в печи. Самоотпуск неэффективен для тонкостенных деталей, в которых запас теплоты недостаточен. Самоотпуск неравномерен по объему закаленного слоя и происходит в недостаточной мере на границе закаленной зоны близ холодных массивных частей, где желательно ослабить напряженное состояние. Для ускорения и удешевления термообработки, особенно в автоматических линиях, для простых по геометрии массивных деталей из углеродистых и низколегированных сталей самоотпуск находит применение без последующего низкого отпуска. Индукционная закалка при одновременном нагревеВыше описывался так называемый способ поверхностной закалки при одновременном нагреве, когда нагреву и последующему охлаждению подвергается сразу весь участок поверхности, подлежащей закалке. Процесс одновременной закалки прост и производителен, предпочтителен для автоматических линий. Для одновременного нагрева требуется закалочная установка, мощность которой соответствовала бы площади поверхности, подлежащей закалке, однако заданная производственная программа по данной детали должна быть достаточно велика для рентабельного использования мощной установки по времени. Процесс нагрева при данной частоте и прочих условиях определяется средним значением удельной мощности нагрева (в квт/см2), т. Е. Энергией, сообщаемой в единицу времени нагреваемой детали, отнесенной к единице нагреваемой поверхности. Зависимость удельной мощности нагрева от глубины закаленного слоя при стандартных значениях частоты, а также отметки времени нагрева, вычисленные для плоской стенки бесконечных размеров, представлена на рис. 10. Вычисления произведены по методу проф. А. Е. Слухоцкого [5]. Конечная температура поверхности принята 900 °с, температура начала аустенизации - округленно 750°с. Теплопроводность, температуропроводность и плотность выбраны средними в области температур 0-900 °с для стали 45. Цифровые индексы, обведенные прямоугольником, обозначают частоту тока в кГц. На рис. 10 приведен график для бесконечно большой частоты (⌠ = ∞) или для газопламенного нагрева, когда зависимость удельной мощности от глубины закаленного слоя имеет вид: Рд = а1 / хк , а время нагрева Tн = а2 х2к. Для большинства марок углеродистых малолегированных и среднелегированных сталей глубина прокаливаемости (табл. 1) не превышает 5 мм. Более глубокий прогрев целесообразен лишь для высоколегированных сталей. Закалка ТВЧ на глубину менее 1,2-1,5 мм редко требуется в практике, учитывая порядок деформации деталей, припуски на шлифование. Рис. 10. Зависимость удельной мощности рд, сообщаемой бесконечной стальной плите, от глубины закаленного слоя хк и необходимого времени нагрева tн. Время нагрева различных деталей точной механики и часового производства (оси, трибки, зубчатые рейки) вследствие малой возможной глубины закалки может исчисляться миллисекундами. В большинстве случаев использование быстрого нагрева (11/2 -2с) сопряжено с рядом неудобств. Время замены закаленной детали, т. Е. Время паузы в работе нагревательных устройств, становится сравнимым с временем нагрева. Индукторы, индуктирующий провод которых выполнен из трубки, не должны использоваться при удельной мощности нагрева более 1,5 квт/см2, когда мощность потерь в активном проводе приближается к максимально допустимой. Для сплошных и полых цилиндров наиболее употребительных диаметров, а также для тонких пластин при длительном нагреве вследствие теплового подпора основная масса детали прогревается до недопустимо высокой температуры. Сказанное не относится к закалке больших валков холодной прокатки и других очень массивных деталей. По графикам рис. 10 можно ориентировочно определить режим нагрева для крупных деталей. Для деталей с меньшим диаметром или малой толщиной стенки (разбив их, например, на группы) в определенных пределах можно рассчитать и построить ряд аналогичных графиков. При этом оказывается, что в нужной для практики области удельная мощность мало возрастает с уменьшением толщины или диаметра детали. Время нагрева существенно зависит от толщины или диаметра нагреваемой детали, поэтому необходимы несколько графиков (каждый график для определенной толщины или диаметра детали). Для упрощения предлагается использовать дополнительное построение к графику рис. 10. Задание и контроль режима нагрева по времени предполагает повторяемость мощности нагрева на некотором постоянном уровне или повторяемость закона изменения мощности во время нагрева в выбранных пределах. Отклонения от этого, вызывают перегрев или недогрев. Точность и надежность реле времени определяют надежность и точность работы закалочной установки в целом. В 1941 г. Чл-корр. Ан ссср проф. В. П. Вологдин выдвинул принцип дозирования нагрева одновременным способом по затраченной энергии. С помощью счетчика энергии, переделанного из реле максимальной мощности (благодаря интегрированию и зависимой выдержке), обеспечивалось стабильное качество закалки в условиях значительных отклонений режима нагрева по мощности и даже при колебаниях частоты. Известно применение дозирования нагрева по энергии в установках американского производства для закалки концов рельс. Для выравнивания нагрева тел вращения в зоне галтелей, реборд, резких уширений получил распространение одновременный нагрев «с растушевкой». По этому методу применяют сложные конструкции индуктирующего провода нагревательного индуктора, состоящего из отдельных элементов, подобранных с таким расчетом, что при вращении детали нагрев всей подлежащей закалке поверхности выравнивается. Индуктирующий провод нагревает только ту часть поверхности s1, которая обращена к нему. Удельная мощность p1 не может быть выше р1 ≥ 1,5 квт/см2. При вращении детали значение удельной мощности усредняется на всю поверхность s, подлежащую закалке. Отношение s/s1 ≥ 3-4 не рекомендуется. При вращении детали участки ее поверхности то проходят под индуктирующим проводом и температура их в это время резко поднимается, то выходят из-под провода, несколько подстывая. Нагрев носит пульсирующий характер при усредняющем результате, соответствующем значениям рд и tн. За нагревом следует охлаждение. Практикуемая иногда задержка подачи охлаждения (как бы для выравнивания нагрева), связанная при поверхностной закалке с быстрым снижением температуры поверхностных слоев за счет интенсивного отсоса теплоты внутрь, не может быть длительной и не эффективна для выравнивания температуры по поверхности. Спрейерная система охлаждения, органически согласованная с индукционным нагревом, тем и ценна, что позволяет реализовать при быстром нагреве быстрое охлаждение, получить оптимальную структуру и свойства закаленного слоя при использовании углеродистых или низколегированных сталей. Чаще всего спрейерное охлаждение осуществляется подачей закалочной жидкости на нагретую поверхность через отверстия в активном проводе. Отверстия диметром 2-3 мм (чтобы не слишком быстро зарастали отложениями и засорялись в процессе работы) сверлятся с шагом ~ 10 мм. Если поверхность детали неподвижна относительно спрейера, то в местах попадания струй поверхность быстро охлаждается, а охлаждение рядом расположенных участков замедлено. Поэтому в поверхностном слое детали против отверстий спрейера обнаруживаются скопления мелких микротрещин, муар, удаляемые при чистовом шлифовании. Засорение какого-либо отверстия может быть причиной образования мягкого пятна. Вращение цилиндрической детали во время охлаждения ликвидирует этот недостаток спрейерного устройства. Для деталей, которые вращать нельзя, рекомендуется дырчато-щелевой сирейер, отличающийся тем, что на поверхности спрейера, обращенной к закаливаемой детали, прорезаются щели шириной 0,5-1 мм и глубиной 2-3 мм, в которые выходят отверстия ø 2,5-3 мм. Струи закалочной жидкости, выходящие из отверстий, обжимаются в щели и сливаются в непрерывное «лезвие» потока жидкости. Щели отстоят друг от друга на расстоянии не более 5-7 мм. Микротрещины отсутствуют, если даже какое- либо из отверстий засоряется, поступление жидкости вдоль щели выравнивается за счет соседних струй. Назначение отверстий в дырчато-щелевом спрейере - придать направление падению струи на закаливаемую поверхность. Для охлаждения внутренней цилиндрической поверхности целесообразно отверстия сверлить под некоторым углом. Касательная составляющая скорости струй создает внутри детали вращающийся поток; центробежная сила прижимает жидкость к охлаждаемой поверхности. При охлаждении наружной цилиндрической поверхности вращение потока жидкости отжимает ее от закалочной поверхности, как и паровая рубашка. Недостатком спрейерного устройства является плохое использование закалочной жидкости. Жидкость, ударив в поверхность детали, сливается в поток, скользящий вдоль поверхности в зазоре между деталью и индуктором, и быстро уходит вниз. Опыт показывает, что несмотря на наличие очень горячих брызг, температура жидкости (в среднем за цикл) повышается всего на несколько градусов. Этим объясняется большой расход жидкости, подаваемой в спрейер. По интенсивности [8] различают душевое охлаждение водой с удельным расходом 0,12 л/с∙см2, приходящимся на 1 см2 закаливаемой поверхности, как «очень сильное», с расходом 0,05 л/с∙см2 - «сильное», с расходом 0,015 л/с∙см2 - «слабое». Расход жидкости и время охлаждения уточняют опытным путем, стараясь, чтобы время охлаждения детали было несколько меньшим, чем время нагрева, и самоотпуск прошел надлежащим образом. Охлаждение может быть продолжено при необходимости в дополнительном устройстве. Практически нет надобности вести охлаждение с максимальной интенсивностью. Как только температура закаливаемой поверхности приблизится к температуре закалочной жидкости, подачу жидкости в спрейерное устройство можно уменьшить. Необходимо иметь в виду, что спрейерные устройства обеспечивают подачу требуемого количества жидкости при падении

Давления на собственно спрейериом устройстве (отверстия, камера, штуцеры), не превышающие десятых долей кгс/см2. Обычно задаваемое давление в системе снабжения закалочной жидкостью 4-6 кгс/см2 предусматривает падение давления на линии, в регулировочных вентилях, электропневматических клапанах и в шлангах. Основная часть задержек и неисправностей закалочной установки приходится на систему подачи закалочной жидкости. Отказ на открытие или закрытие крана, пропускание жидкости в спрейер индуктора во время нагрева служат причиной брака при закалке. После охлаждения закалка окончена, деталь поступает в отпускную печь, если это предусмотрено технологией. Закалка при непрерывно-последовательном нагреве Сближение зоны нагрева и зоны охлаждения на закаливаемой поверхности позволило создать так называемый процесс закалки при непрерывно-последовательном нагреве. Процесс заключается в том, что индуктор с током и конструктивно объединенный с ним спрейер с заданной скоростью перемещаются вдоль закаливаемой поверхности, зона нагрева и зона охлаждения следуют друг за другом (рис. 11). Мощность, подводимая к индуктору от высокочастотного генератора, выбирается для данной скорости движения такой, чтобы каждый элемент нагретой поверхности, выходя из-под индуктора в зону охлаждения, был нагрет до требуемой температуры закалки.  Осциллограммы изменения температуры [9] при закалке непрерывно-последовательным способом цилиндрического образца ø 48 мм стали 47гт в двухвитковом индукторе общей шириной 40 мм со спрейером представлены на рис. 12. Кривая 1 показывает изменение температуры, зафиксированной термопарой на поверхности, кривые 2 и 3 - на расстоянии 7,5 и 15 мм соответственно, кривая 4 - в центре цилиндра. Все четыре термопары были приварены в одной диаметральной плоскости. Скорость движения детали в индукторе v = 6 мм/с. Зазор h между индуктором и деталью был выбран равным 4 мм, что составляет 10% от ширины индуктирующего провода bи. Начало отсчета времени нагрева взято условно. Рис. 12. Осциллограммы процесса непрерывно-последовательной закалки образцов. Частота тока 2,5 кгц

Конечная температура нагрева поверхности 850°с была достигнута па 16-й секунде нагрева (с произвольного начала отсчета времени). Ход изменения температуры от времени, начиная с 400-500 °с и выше, подобен соответствующей зависимости при одновременном нагреве. По графику (рис. 12, а) следует, что под находящую кромку индуктирующего провода элемент закаливаемой поверхности подходит уже подогретым ~ до 250 °с (на 9-й секунде отсчета). Заметный, хотя и медленный нагрев начался примерно на расстоянии от кромки индуктирующего провода, по крайней мере равном десяти зазорам между индуктором и деталью. Если мысленно спрямить кривую подъема температуры поверхности, как это показано штриховой линией, то по точке пересечения аппроксимирующей штриховой линии с осью абсцисс (~ на 7-й секунде принятого отсчета времени), можно оценить время нагрева в активной зоне th ≈ 9 с. По эскизному расположению активного провода и спрейеров относительно кривой нагрева поверхности (рис. 12, б) в выбранном масштабе времени и длины следует, что процесс нагрева продолжается до момента попадания под первый ряд водяных струй душевого устройства, т. Е. На протяжении, равном двум зазорам между индуктирующим проводом и деталью. Впереди индуктора, на некотором расстоянии от находящего среза индуктирующего провода (~1,5-2 зазора), следует условно учесть дополнительное уширение активной зоны

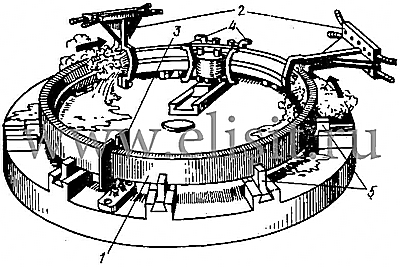

Нагрева, полагая, что именно в этих пределах происходит нагрев с усредненной удельной мощностью рд. Тогда приближенно эквивалентное время нагрева элемента поверхности tн можно выразить через ширину индуктирующего провода bн, зазор между индуктором и деталью h и скорость движения детали в индукторе v следующим образом: Tн = [bи+ (3,5÷ 4) h]/v. (1) Как и при одновременном нагреве в неподвижном индукторе с активным проводом той же ширины ьи в течение времени tн, с соответствующей удельной мощностью рд и для ориентировочного определения tн и рл по заданному диаметру или толщине детали и глубине закаленного слоя мы можем пользоваться уже описанными графиками рис. 17. Тогда искомая скорость движения детали в индукторе будет V = [bи + (3,5 ÷ 4) h] /tн. (2) Область возможных для практики режимов закалки при непрерывно-последовательном нагреве также ограничена по максимальному значению удельной мощности (рд ≤ 1,5 квт/см2) во избежание перегорания активного провода индуктора. Минимальная удельная мощность задается минимальной скоростью движения детали в индукторе. При непрерывно-последовательном нагреве под закалку скорость охлаждения пропорциональна скорости движения детали в индукторе. Поэтому детали из низколегированных сталей редко закаливают при скорости движения v ≤ 2 мм/с, кроме того, наблюдается опережение движения индуктора фронтом распространения тепловой волны и нарастание температуры на поверхности. Даже при узком индукторе (ьи - 15÷20 мм) и зазоре h = 3 мм при скорости v = 2 мм/с, как следует из формулы (1), эквивалентное время нагрева может достичь около 15 с. Закалка с малыми скоростями движения нежелательна из-за значительного прогрева сердцевины. Наиболее часто закалку при непрерывно-последовательном нагреве проводят со скоростью движения 5-10 мм/с, хотя известны высокопроизводительные закалочные станки (например, станки для закалки пальцев траков), в которых скорость движения детали в индукторе достигает 50 мм/с. Работа при высоких скоростях с широкими индукторами затрудняет выполнение технических условий в зоне начала и в зоне конца закалки. Ширина индуктора ьи должна связываться с глубиной слоя хк, подлежащего закалке и отчасти с величиной зазора. Однако зазор обычно выбирается равным 3-4 мм. Работы с меньшим зазором обычно избегают из-за возникающих затруднений с установкой детали, ограничений по биению при вращении, новодки детали в процессе закалки. Простейшим примером закалки с непрерывно-последовательным нагревом могут служить закалка участка длинной цилиндрической детали, начиная от торца, с выходом на торец закаленного слоя и неограниченном сходе с детали. Процесс начинается включением рабочего хода индуктора и вращения детали. В определенной позиции индуктора относительно торца детали включается нагрев. Режим нагрева быстро устанавливается, переходные процессы при этом не существенны. Когда индуктор с нагревом и охлаждением достигнет границы зоны, подлежащей закалке, второй путевой выключатель выключает нагрев, третий путевой выключатель останавливает движение, после чего реле времени с необходимой выдержкой выключает воду и включает ускоренное обратное движение индуктора в исходную позицию. Закаленная деталь снимается и заменяется следующей. Подобный процесс называют иногда закалкой «с находом». При закалке необходимо соблюдать постоянство отбираемой от генератора мощности (или напряжения генератора), постоянство скорости движения и постоянство напора воды, подаваемой в спрейер. Выполнение технических условий на границе закаленной зоны гарантируется точностью установки путевых выключателей и торца детали в станке. Желательно, чтобы торец, во избежание сколов закаленного слоя, имел небольшую фаску и был без близко расположенных к закаленной поверхности выточек или отверстий. Включение нагрева на ходу, дает медленное возрастание глубины закаленного слоя по длине детали, размытую границу закаленного слоя, неточное ее расположение. В этом случае применяется закалка с выдержкой движения, когда нагрев включается при неподвижном индукторе, а затем по достижении поверхностью детали необходимой температуры несколько ниже закалочной по сигналу реле времени включается движение, путевой выключатель включает подачу закалочной жидкости и далее процесс идет по вышеописанному при закалке находом. Таким образом, индукционная закалка с выдержкой движения заключает как бы две стадии: 1) одновременный нагрев и 2) непрерывно-последовательный. При этом равномерность структуры, глубины закаленного слоя, а также нарастание глубины обеспечиваются только подбором выдержек времени на начало движения после включения нагрева. При этом нужно иметь в виду инерцию механической системы, ее смазку, износ, люфты и т. Д., которые могут существенно влиять на начальную картину нагрева при неизменной установке реле времени выдержки движения. Чем уже индуктирующий провод, тем легче добиться удовлетворительного нагрева в начале процесса. Если выдержка движения выбрана неудачно и поверхность детали под неподвижным индуктором перегрета, то при движении температура нагрева устанавливается не сразу, будет иметь место некоторый переходный процесс. При недогреве неподвижным индуктором температура остальной части будет также постепенно повышаться до установленного оптимального предела. Еще более сложно обстоит дело, когда закалку нужно начинать близко от галтели, высокой реборды и т. П., ограничивающих исходное положение индуктора, искажающих магнитное поле индуктора, мешающих подаче закалочной жидкости, отражающих струи жидкости под индуктор. Очевидно, что закалка с движением к галтели не может использоваться, если граница закаленной зоны должна подходить ближе чем на 3-4 ширины индуктирующего провода. Если положение детали для нагрева безразлично, то для равномерности охлаждения закалка с движением по вертикали предпочтительнее. Закалка деталей в горизонтальном или наклонном положении связана со значительным подливом отраженных струй и брызг от спрейера под индуктор в нижних частях зоны нагрева. Подливы вызывают местные понижения температуры, мягкие пятна на закаленной поверхности. Во избежание этого закалочный индуктор, кроме спрейера для закалочной жидкости, снабжается еще спрейером для подачи струй сжатого воздуха в зазор между индуктором и деталью. Деталь с цилиндрической закаливаемой поверхностью вращается для выравнивания границы зоны нагрева и зоны охлаждения. Воздушное дутье не должно быть сильным, чтобы не изменять угол падения струй охладителя на поверхность детали. В простейших случаях поверхностной закалки целесообразно применение закалочного индуктора с индуктирующим проводом из одной профилированной медной трубки, по одной из торцовых поверхностей которой сверлится под углом к оси индуктора ряд отверстий ø 1,5-2 мм, так что индуктирующий провод является одновременно и спрейером, а закалочная жидкость одновременно уносит потери от прохождения индуктирующего тока. Индукторы для закалки с выдержкой движения должны иметь постоянное водяное охлаждение индуктирующего провода, чтобы индуктор не сгорел во время задержки подачи закалочной жидкости. При закалке с движением от галтели или реборды последние отражают вначале струи под индуктор. Во избежание этого необходимо дополнить спрейерное устройство отдельной камерой, из которой струи направлены как скрещивающиеся с осью детали, скользящие без отражений и брызг по торцовой поверхности детали. Когда при дальнейшем движении индуктора струи дополнительного спрейера попадают па цилиндрическую часть, недостаточно ее охлаждая, закалочная жидкость подается из обычного спрейера. При закалке с большой скоростью перемещения или на большую глубину одно- или двухрядные спрейеры не обеспечивают устойчивого охлаждения по всей зоне, так как жидкость скатывается с раскаленной детали, отжимается от поверхности паровой рубашкой. Струи третьего и следующего рядов для интенсивности охлаждения направляются нормально к поверхности и брызги от них уже не достигают зоны нагрева. Для уменьшения расхода закалочной жидкости за цикл закалки детали спрейера иногда окружают специальными насадками, задерживающими жидкость на поверхности детали. При закалке в горизонтальном положении круглых деталей большого диаметра (крупные валы для холодной прокатки, барабаны, обечайки, пиноли) разность гидравлического давления в верхних и нижних частях камеры спрейера вызывает неравномерность охлаждения. Спрейер приходится разделять на несколько камер с отдельной регулировкой подачи жидкости в каждую. Таким образом, закалка с непрерывно-последовательным нагревом сложнее закалки с одновременным нагревом, требует более сложных индукторов и соответствующего станочного оборудования для движения детали в индукторе в процессе закалки, ускоренного возврата в исходное положение и так далее. Станочное оборудование может быть как универсальным, быстро переналаживаемым для закалки любой детали определенной группы, так и специальным для закалки деталей только одного наименования. Заметим, что выбор одновременного или непрерывно-последовательного нагрева не всегда является вполне однозначным. Очень многие детали могут быть с успехом закалены как одним, так и другим способом. Решающим фактором является объем программы производства по каждому из видов закалки. Рассмотрение термообработки цилиндрических деталей было ограничено закалкой в кольцевом индукторе с движением вдоль оси. Закалка больших цилиндрических поверхностей индуктором, расположенным вдоль образующей цилиндра отдельными смыкающимися поясами зон закалки или по винтовой линии, не рекомендуется, так как в зонах смыкания, нахлеста закаленных слоев могут образоваться микротрещины, зоны низкой твердости. Шлицевые участки, зубчатые поверхности, резкие переходы с диаметра на диаметр делают невозможным закалку единой трубкой, без местного перегрева, пропусков зоны закалки. Перевод подобных деталей на поверхностную закалку индукционным способом должен предварительно согласовываться с разработкой подробных технических условий на закалку. Комбинированные процессы закалки Выше были рассмотрены процессы поверхностной закалки индукционным способом с помощью одного какого-либо закалочного индуктора. За последние годы получила распространение закалка полуосей с фланцами для автомобильных мостов с непрерывным выходом закаленного слоя со стебля полуоси на галтель и поверхность фланца, с выходом границы закаленного слоя в область пониженных напряжений на фланце [8]. Известен также способ закалки поверхности колец больших диаметров (крупногабаритных подшипников) парными индукторами без стыков закаленных зон подобно поверхности бублика. Эти способы закалки назовем комбинированными, поскольку закалка производится не одним, а двумя или более индукторами, питаемыми каждый от отдельного понизительного закалочного трансформатора с отдельной программой управления движением, закалочными спрейерами и нагревом. Использование комбинированного индуктора, составленного из нескольких активных проводов автономного питания, соответствующей геометрии и размеров, является зачастую более эффективным средством выравнивания нагрева на поверхности сложной формы, чем корректировка зазора, ширины и расположения активного провода, установка дополнительных магнитопроводов и магнитных шунтов в конструкции с одним индуктирующим проводом. Затем, полученная зона равномерного нагрева может быть подхвачена следующим индуктором для непрерывно-последовательного нагрева и т. д.  Рис. 13. Схема устройства для закалки парными индукторами крупногабаритного кольца:

1 - закаливаемое кольцо; 2-индукторы; 3 - перегородка, разделяющая встречные потоки закалочной жидкости; 4-дополнительное душевое устройство; 5-упоры, поддерживающие деталь и убирающиеся для пропускания индукторов. На рис. 13 показана схема устройства для индукционной закалки кольца крупногабаритного подшипника при непрерывно-последовательном нагреве двумя индукторами, движущимися по окружности кольца. Два одинаковых разъемных индуктора 2, подключенных каждый к отдельному понизительному закалочному трансформатору (на рисунке не показаны), в исходной позиции перед закалкой сведены вместе с незначительным безопасным зазором между собой. Предварительной проверкой (при монтаже трансформаторов) соответствия полярности подключения первичных обмоток трансформаторов обеспечивается согласное направление полей индукторов. Благодаря этому при включении оба индуктора нагревают поверхность кольца как один. При достижении достаточной температуры на поверхности кольца под неподвижными индукторами включается движение индукторов с заданной постоянной скоростью в стороны друг от друга. По мере расхождения индукторов ширина нагретой зоны увеличивается, в образовавшийся зазор между ними автоматическим устройством вдвигаются части перегородки 3. Как только перегородка 3 встала на свое место и индукторы разошлись на достаточное расстояние, в спрейеры обоих индукторов подается закалочная жидкость. Ее струи ударяются о нагретую поверхность кольца, отражаются от перегородки 3, препятствующей взаимному проникновению струй охладителя от одного индуктора в зону нагрева под другим, и сливаются вниз. Далее каждым из закалочных индукторов независимо продолжается процесс закалки с непрерывно-последовательным нагревом своего полукольца до сближения на участке диаметрально противоположном исходной позиции. Сблизившись, индукторы опять нагревают как один; за доли секунды после остановки (сведения вплотную до упоров) индукторов поверхность кольца посередине под ними доходит до закалочной температуры и нагрев выключается. По мере прохождения индукторов через устройство дополнительных спрейеров 4 последние автоматически разворачиваются вслед за ними и подают закалочную жидкость в зону под индукторами. Таким образом, кольцо оказывается закаленным по всей поверхности без стыков, нахлестов, микротрещин, мягких пятен и тому подобных дефектов. Магнитное поле сближающихся индукторов начинает смыкаться до их окончательного схождения, при этом движение фронта нагрева как бы ускоряется, опережая индуктор. Для выравнивания глубины закаленного слоя и структуры на некотором расстоянии перед смыканием индукторов в конце нагрева необходимо снизить мощность, потребляемую от генератора, на 20-25%. Иногда приходится прибегать к этому и в начале закалки. Равномерность закалки такова, что металловедческое исследование обычно не может установить расположение зон начала и конца закалки кольца. Кольцо крупногабаритного подшипника, представляющее собой два связанных кривых бруса, является легко деформируемой конструкцией. Величина овала после закалки в партии около 20 колец не превосходила 1 мм. На такую же величину возрастал средний диаметр кольца. Деформация при закалке имела прямую связь с исходной. Можно применить закалку двумя - тремя парами индукторов, и тогда закаленное кольцо будет иметь вид криволинейного многоугольника. Это позволит существенно уменьшить припуск на окончательное шлифование. Диапазон применяемых частот В первые годы развития поверхностной индукционной закалки использовался диапазон частот от 500 или 1000 гц (для закалки крупных валов холодной прокатки) до коротковолнового радиодиапазона для закалки швейных игл. Производство закалочных установок с ламповыми генераторами имело мощную базу в радиопромышленности. Выпуск закалочных установок среднечастотного диапазона базировался на производстве основного оборудования для индукционных бессердечниковых плавильных печей на частоту 2 кгц, а также 1 и 0,5 кгц. Использовались также отдельные установки с машинными преобразователями на частоты 5, 15, 18 кгц и др. В. П. Вологдиным и его сотрудниками были разработаны теоретические основы выбора частоты источников питания закалочных установок [1]. На основе выводов разработанной теории определилась шкала частот. Появились также тиристорные преобразователи (пока опытные образцы), используемые для поверхностной закалки на частотах 0,8-1,3 и 2,5 кгц. Подготавливается выпуск тиристорных преобразователей на частоту 8 кгц. В диапазоне радиочастот выпускаются серийно ламповые генераторы на частоту 70 и 440 кгц. Следует отметить, что за рубежом появились, наряду с тиристорными преобразователями на частоту 10 и даже 25 кгц, машинные преобразователи на частоту 25 или 30 кгц, мощностью 150 квт (япония), особенно рекомендуемые для поверхностной закалки. При характеристике используемого диапазона частоты нужно иметь в виду наличие, кроме основного оборудования, еще серийно изготовляемых приборов для измерения токов и напряжений, а также мощности. Возможность точного измерения величин, хотя бы и косвенно связанных с нагревом, отличает современную закалочную установку в отношении точности и повторяемости обработки от кузнечного горна. В этом отношении

Диапазон средних частот имеет существенные преимущества, тогда как установки ТВЧ с ламповыми генераторами не имеют измерительных приборов на рабочей частоте. В диапазоне средних частот (ниже 10 кгц) нет ограничений по уровню помех радиоприему, не требуется экранирование установки. С другой стороны, установки с ламповыми генераторами бесшумны, а при работе с особо мощными установками частотой 1-4 кгц приходится считаться с уровнем шумовых помех, с их соответствием действующим нормам. Установки с тиристорными преобразователями требуют квалифицированного инженерного обслуживания как текущего, так и при переналадках, комплектации запасными полупроводниковыми приборами. Установки с машинными преобразователями обслуживаются электромонтерами 4-5 разрядов, почти не требуют ухода. В то же время снижение частоты приводит к увеличению тока в индукторе, росту габаритных размеров и массы магнитопроводов трансформаторов, индукторов конденсаторных батарей в ущерб удобству и подвижности. Тиристорные преобразователи имеют наивысший эксплуатационный к. П. Д., мало зависящий от пауз и нагрузки (kэ ≈ 95%). Машинные преобразователи в зависимости от частоты и мощности имеют несколько меньший, но вполне приемлемый номинальный к. П. Д. (до 85%). Для станции из нескольких преобразователен, эксплуатируемых с применением диспетчеризации для сокращения холостых пробегов машин, эксплуатационный к. П. Д. Мало отличается от номинального. Ограничения с прямым пуском единичных преобразователей (пуск только в перерывы между сменами за отсутствием шкафов для автотрансформаторного пуска) часто недопустимо увеличивают холостые пробеги машинных преобразователей. Конструкции машинных преобразователей, созданных для работы с плавильными печами, т. Е. Практически при полной загрузке по мощности и времени, не являются оптимальными для работы с закалочными установками. Ламповые генераторы при удовлетворительном согласовании с нагрузкой имеют достаточно высокий к. П. Д. Преобразования (более 70% по аноду), также мало зависящий от пауз в работе и загрузки по мощности, однако согласование не оптимально по всему диапазону, особенно для деталей малого диаметра. Надежность тиристорных преобразователей, определяемая надежностью полупроводниковых приборов выпрямителя, преобразователя, системы защиты (достаточно сложной) снижается по мере увеличения числа полупроводниковых элементов. Поэтому на каком-то пороге мощности тиристорный преобразователь должен неизбежно уступить в надежности машинному. Маломощные тиристорные преобразователи невыгодны из-за необходимости иметь сложную схему защиты. Машинные преобразователи, изготовляемые по традиционной технологии серийного электромашиностроения из недефицитных распространенных материалов, должны быть самыми дешевыми. Перейдем к выбору частоты, т. Е. К определению наибольшей пригодности того или иного оборудования. Выше указывалось, что частота тока для нагрева должна соответствовать требуемой глубине закаленного слоя, чтобы соотношение глубины горячего Проникновения ∆г тока данной частоты в сталь и требуемой глубины закалки хк находились в пределах T ≤ ∆ г/хк ≤ (3,5 ÷ 4). После подстановки выражения ∆г получаем неравенство для полосы применяемых частот по заданной глубине закаленного слоя хк в мм 20/хк2 ≤ f ≤ 250/хк2. При этом пограничная частота (кГц) Fmin = (20 ÷ 15)/хк2 (3) Считается как минимальная допустимая в отношении устойчивости работы индукторов, а вторая пограничная частота Fmax = 250/хк2 (4) Принимается как максимально допустимая. Использование частот f > 250/хк2 связано с низким термическим к. П. Д. Нагрева детали, т. Е. С относительно большой затратой теплоты на нагрев массы металла за пределами закаленного слоя. Расчеты показывают, что значение термического к. П. Д. При минимальной частоте может превышать его значение, относящееся к максимально допустимой, в 1,5-2 раза, т. Е. Нагрев при минимальной частоте потребует в 1,5-2 раза меньших затрат энергии. При этом термический к. П. Д. Непрерывно растет с понижением частоты, особенно в пределах от fmax до некоторой рекомендуемой Fopt = 60/хк2 . (5) Для распространенных частот согласно неравенствам (3) - (5) глубина закаленного слоя должна находиться в следующих пределах: | Частота,кГц .. | 440 | 70 | 25 | 10 | 8 | 4 | 2,5 | 1 | | Глубина закаленного слоя, мм: | | | | | | | | | | Наименьшая .. | - | - | - | - | - | - | 2,6 | 4,5 | | Наибольшая .. | 0,75 | 1,9 | 3,2 | 5,0 | 5,5 | 7,8 | 10 | 16 | | Рекомендуемая.. | 0,37 | 0,93 | 1,6 | 2,45 | 2,75 | 3,9 | 5 | 8 | На рис. 10 нанесены геометрические места, отвечающие уравнениям (3) - (5), которые выражают условия подобия температурных полей и представляются прямыми, параллельными зависимости удельной мощности от глубины закалки для бесконечно большой частоты f = ∞. Важная практически область режимов поверхностной закалки, ограниченная на рис. 10 сверху прямой tн = 2 с и прямой рд = 1,5 квт/см2, справа - прямой хн = 5 мм, снизу - прямой tн = 10 с, будет теперь еще ограничена штриховыми прямыми fmax, а также fmin, т. Е замкнутым многоугольником abcde, а предпочтительнее - многоугольником a'bcde' с двойной штрих-пунктирной прямой для fopt .

Заметим, что кривые зависимости удельной мощности от глубины закаленного слоя для частот 4 и 2,5 кгц проходят посередине выделенной зоны как наиболее подходящие, а для закалки на глубины от 2 до 3 мм весьма удобна частота 8 и 10 кгц. Если выбрать частоту ниже, чем следует по неравенству (3), мощность, передаваемая единице поверхности детали, может оказаться столь большой, что даже специальные меры для охлаждения меди индуктора окажутся неэффективными и индуктор будет расплавлен. С другой стороны, при нагреве с частотой выше, чем следует по условию (4), нагрев будет проходить в значительной мере с использованием теплопроводности, т. Е. Медленно. Для сокращения времени нагрева часто прибегают к увеличению температуры нагрева поверхности. При этом по производительности, расходу энергии процесс будет сходен с газопламенным нагревом и важнейшие преимущества индукционного нагрева будут потеряны. На практике наибольшее значение имеет закалка деталей ограниченных размеров, например цилиндров диаметром от 15-20 миллиметров и более. Рис. 14. Зависимость КПД индуктора от отношения диаметра детали к величине горячей глубины проникновения при нагреве сплошного стального цилиндра в кольцевом индукторе. Если по соображениям прочности или по другим причинам задана глубина закалки для цилиндрической детали, составляющая 15-20% от диаметра, то по формулам (3) -(5) (без учета диаметра нагреваемой поверхности) может быть выбрана частота, неприемлемая в отношении электрического к. П. Д. Индуктора. Последний зависит (рис. 14) от отношения диаметра нагреваемой стальной детали dд к глубине проникновения в горячую сталь ∆г или от произведения частоты тока f на dд2 детали [5]. Представленная на рис. 14 зависимость для различных соотношений диаметров детали dд и индуктора dи в горячем режиме показывает, что при dд2 f ≥ 25∙103, где f в кгц, а dд в мм, величина к. П.д индуктора заметно не растет. Снижение частоты ниже пределов, при которых dд2 f < 3∙103, уже недопустимо, так как к. П. Д. Индуктора даже с малым зазором упадет ниже 70%. Таким образом, при выборе частоты для закалки наружной поверхности цилиндров, кроме вычислений по формулам (3) - (5), необходимо производить корректировку на соотношение частоты диаметру детали по неравенству 3∙103/dд2 ≤ f ≤ 25∙103/dд2. (6) Как видно из рис. 14, зависимость электрического к. П. Д. Индуктора по мере уменьшения параметра dд2f ниже (5 ... 10) 103 Становится крутоспадающей, и при выборе низшей из разрешенных частот целесообразно иметь некоторый резерв, хотя действительное значение к. П. Д. Индуктора, среднее за время нагрева детали от холодного состояния, будет соответственно несколько выше, чем следует из рис. 14. Рис. 15. Распределение закаленного слоя по поперечному макрошлифу в зубцовой зоне шестерни среднего модуля, закаленной в кольцевом (цилиндрическом) индукторе при нагреве токами: а) - радиочастоты; б) - 2 кГц. По неравенству (6) для рассматриваемых частот определены минимальные диаметры закаливаемых деталей: Частота, кгц ...........................1,0 2,5 4,0 8,0 10,0 25 70 440 Наименьший рекомендуемый Диаметр детали, мм..................160 100 80 60 54 30 20 8 Наименьший (допустимый как исключение) Диаметр детали, мм................. 55 35 27 20 18 11 - - При нагреве цилиндрических деталей в петлевом индукторе, у которого индуктирующие провода направлены вдоль образующих, значения электрического к. П. Д. Для наименьших допустимых диаметров будут несколько выше. В практике приходится закаливать детали более сложной геометрии, чем цилиндры. Это могут быть шестерни, валы с модульными шлицами, кулачки распределительных валов, валы топливных насосов, пазовые валы, т.е. Тела «сложной формы». Еще при первых опытах одновременного нагрева в кольцевом цилиндрическом или фасонном индукторе небольших шестерен среднего модуля токами радиочастотного диапазона было отмечено, что при этом греются только зубья, впадины остаются незакаленными (рис. 15, а). При нагреве токами средней частоты у той же шестерни (рис. 15, 6) грелись только впадины, а зубья нагревались не выше температуры точки кюри, по достижении которой рост температуры зубьев прекращался. Зафиксированная картина закаленного слоя представлена па рис. 15. Носик кулачка распределительного вала при радиочастотном нагреве значительно опережал пятку и боковые части в нагреве, а при низкой частоте оставался незакаленным. Рис.16. Система цилиндров эквивалентная шестерне. Исчерпывающее объяснение указанных особенностей индукционного нагрева тел сложной формы было дано в. П. Вологдиным [1], представившим тело сложной формы, например шестерню, в первом приближении в виде отдельных цилиндров (рис. 16): центрального с диаметром окружности впадин d и периферийных, вписанных в ножку и среднюю часть зуба, с эквивалентным диаметром dп, выражающимся через модуль шестерни т как Т = 2 dп/π. (7) При нагреве данной системы цилиндров в общем кольцевом индукторе с током достаточно высокой частоты, чтобы удельная мощность нагрева была одинаковой как для большого, так и малых цилиндров, вследствие ограниченного теплоотсоса внутрь для малых цилиндров, последние достигают закалочной температуры на поверхности раньше, чем большой. При значительном понижении частоты электрический к. П. Д. Системы индуктирующий провод - малые цилиндры может упасть настолько низко, что малые цилиндры будут уже отставать в нагреве от большого, в лучшем случае дойдут до температуры точки кюри и не могут быть нагреты до закалочной. Очевидно, что существует некоторая промежуточная частота тока - оптимальная, при которой поверхности малых и больших цилиндров могут быть одновременно доведены до закалочной температуры. При достаточно быстром нагреве глубина закаленного слоя окажется равномерной. Применительно к закалке шестерни с модулем т в кольцевом индукторе оптимальная частота fopt по г. А. Разоренову будет Fopt ≈ 600/m2 кгц. (8) Время нагрева (с) Tн ≈ 0,05m2, (9) а глубина закаленного слоя Хк ≈ 0,2m мм. (10)

Формулы (8) - (10) дают лишь ориентирующие результаты, уточняемые практикой. Для других тел сложной формы зависимости для fopt, tн и хk те же, только нужно по выражению (7) подставить в них значения диаметра минимального эквивалентного цилиндра dэ вместо модуля зубчатого зацепления т. Рис. 17. Определение времени нагрева t'н с учетом диаметра dд или толщины нд закаливаемой детали. При определении частоты и других параметров режима нагрева температура нагрева поверхности принималась равной 900 °с. Графики рис. 8 показывают, что особенность распределения температуры по глубине слоя, нагретого до закалочной температуры и выше, обуславливают значительную зависимость глубины закалки ТВЧ от конечной температуры нагрева поверхности. Увеличение температуры нагрева поверхности на 50 °с выше принятой формально (в отношении глубины закалки) эквивалентно снижению частоты, например с 10 до 4 кгц, т. Е. Приблизительно в 2,5 раза. Однако этот эффект неизбежно связан с ухудшением качества закаленного слоя. Снижение температуры нагрева как бы позволяет, например при использовании частоты 10 кгц, получать малые глубины закалки, характерные для радиочастотного нагрева. Однако при этом результаты закалки будут неустойчивы, качество закаленного слоя снижено. Поэтому для обеспечения высокого качества закалки используется весь диапазон частот соответственно требуемой глубине закаленного слоя и рекомендуемой температуре нагрева. В зависимости от диаметра закаливаемой детали необходимо не только корректировать частоту тока, но также и время нагрева. На рис. 10 приведены зависимости времени нагрева от глубины закаленного слоя и частоты, рассчитанные для стальной стенки бесконечных размеров. На рис. 17 дано вспомогательное построение, позволяющее учесть влияние диаметра dд сплошных цилиндров на время нагрева под закалку. По этому же построению определяется время нагрева стальных плит в зависимости от их толщины. В левом нижнем углу перпендикулярно к шкале времени нагрева для бесконечной стенки двойной линией проведена шкала времени нагрева t'н для деталей конечных размеров, а также ряд расходящихся прямых, помеченных нд и dд по размерам детали, которым они соответствуют. Из точки отсчета времени нагрева на шкале для стенки бесконечных размеров восстанавливаем перпендикуляр до пересечения с прямой, обозначенной индексом соответственно диаметру или толщине стенки детали. Перпендикуляр, восстановленный из найденной точки пересечения на шкалу скорректированного времени нагрева t'н, дает искомый отсчет.

Источник: "Поверхностная закалка индукционным способом" Демичев А.Д. |