|

Услуга закалки ТВЧ. На производственной площадке - РФ, г.Томск, ООО "ТЕСЛАЙН ИНДАКТИВ" - мы осуществляем ТВЧ закалку опытных образцов и принимаем заказы на серийную закалку деталей.

При поверхностной закалке высокую твердость и прочность приобретает лишь небольшой, толщиной несколько миллиметров, поверхностный слой детали. Почему же такая закалка во многих случаях оказывается не менее, а иногда даже и более эффективной чем сквозная закалка по всему объему? Это объясняется двумя причинами. Во-первых, в условиях работы в подавляющем большинстве случаев максимальные напряжения возникают на поверхности деталей, поэтому, повышая твердость и прочность поверхности, мы тем самым повышаем и работоспособность всей детали в целом. Во-вторых, применение поверхностной закалки значительно снижает хрупкость детали, особенно, если она имеет, сложную форму, поскольку наряду с прочной, твердой поверхностью сохраняется сравнительно вязкая, пластичная сердцевина детали, чего нельзя достичь при сквозной закалке. С помощью токов высокой частоты (ТВЧ) можно провести нагрев поверхностного слоя детали на глубину в несколько миллиметров. Как и почему нагревается поверхностный слой? Представим себе проводник электрического тока, например в виде медной трубки, свернутой в незамкнутое кольцо. Внутрь такого кольца вставили металлический стержень так, чтобы он не касался трубки. Если теперь концы трубки включить в цепь переменного тока высокой частоты, то появится переменное электромагнитное поле такой же частоты. Силовые линии поля будут пронизывать стержень, благодаря чему в нем возникнет переменный ток высокой частоты (рис. 1). Это так называемые вихревые токи Фуко. Такой способ наведения переменного тока в проводнике без непосредственного включения его в электрическую цепь называется электромагнитной индукцией, а медная трубка, которая используется для нагрева, - индуктором. Индукция в переводе с английского значит наведение. Рис. 1. Нагрев ТВЧ

| 1 - деталь; 2 - индуктор; 3 - силовые линии электромагнитного поля |

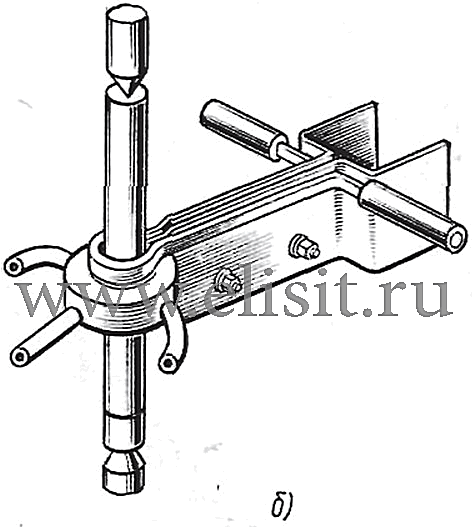

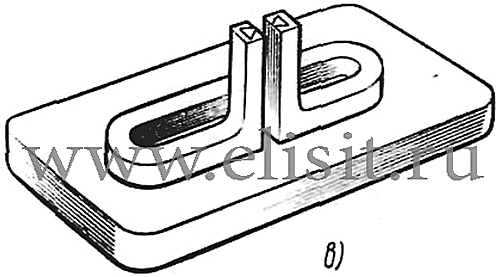

Особенностью тока высокой частоты является то, что он проходит не по всему сечению проводника, а только у его поверхности. При этом, чем выше частота тока, тем меньше глубина его проникновения в поверхность. Прохождение тока по проводнику, как известно, сопровождается выделением теплоты. Роль такого проводника выполняет нагреваемая деталь. Поскольку ток проходит только по ее поверхности, то и нагревается не вся деталь, а лишь ее поверхность. Продолжительность нагрева поверхности до закалочной температуры очень небольшая, обычно 1 -10 с. Во избежание нагрева индуктора внутри его циркулирует проточная вода. Если нагретую до закалочной температуры поверхность детали быстро охладить, например, с помощью водяного душа, то произойдет поверхностная закалка. Таким образом, закалка ТВЧ , или, как ее иногда называют, индукционная закалка, это по существу поверхностная закалка, отличающаяся лишь способом нагрева деталей. Для получения переменного тока высокой частоты применяют специальные устройства - генераторы. Они бывают машинные и ламповые. Для закалки деталей на небольшую глубину (1-2 мм) удобнее использовать ламповые генераторы. Они имеют частоту до 10 млн. Гц при мощности до 250 кВт. Для закалки на большую глубину (до 10 мм и более) используют машинные генераторы частотой до 10 тыс. Гц и мощностью до 1000 кВт. Основной отличительной особенностью установки с ламповым генератором является то, что в ней преобразование тока промышленной частоты в ток высокой частоты осуществляется с помощью электронной лампы. Важным достоинством таких генераторов является то, что они не имеют вращающихся и трущихся частей, бесшумны в работе и не требуют специальных фундаментов. При закалке ТВЧ применяют три метода: одновременный, последовательный, непрерывно-последовательный. .png) |  |  | Рис. 2. Индукторы ТВЧ

а -кольцевой для закалки одновременным методом; б - кольцевой для закалки непрерывно-последовательным методом; в - петлевой для закалки плоских поверхностей

|

Одновременный метод заключается в том, что закаливаемая деталь устанавливается в индуктор и нагревается одновременно по всей поверхности, которую нужно закаливать. Этот метод применяют для деталей с небольшой поверхностью (втулок, пальцев, роликов и т. п.). Если деталь круглой формы, то для более равномерного нагрева ее приводят во вращение. После нагрева до требуемой температуры индуктор отключается, и автоматически включается подача охлаждающей воды. Охлаждение, как и нагрев, проводится одновременно по всей поверхности. При таком методе обработки целесообразно охлаждающую воду подавать через спрейерное устройство, смонтированное в самом индукторе. С этой целью внутренняя часть индуктора выполняется в виде двух кольцевых камер. В наружной камере циркулирует вода, охлаждающая индуктор в период нагрева детали, а во внутреннюю вода подается только в период охлаждения детали, когда индуктор отключен. На внутренней стенке этой камеры, обращенной к поверхности детали, имеется множество отверстий, через которые вода тонкими струйками подается на поверхность детали (рис. 2,а). Последовательный метод обработки предусматривает последовательную (поочередную) закалку отдельных элементов детали, например шеек коленчатого вала или зубьев крупных шестерен (зуб за зубом). Применение такого метода позволяет упростить конструкцию индуктора и снизить потребную мощность высокочастотного генератора. Непрерывно-последовательный метод обработки состоит в том, что индуктор непрерывно перемещается относительно детали, а за индуктором движется сблокированное с ним охлаждающее устройство в виде спрейера (рис. 2, б). Таким образом последовательно нагревается и закаливается вся поверхность детали. Если деталь имеет круглую форму, то для большей равномерности нагрева она вращается вокруг своей оси. Такой метод обработки применяют для деталей, имеющих сравнительно большую закаливаемую поверхность, например длинных валов, направляющих станин и др. В этих случаях для одновременного нагрева мощность генератора может оказаться недостаточной, либо индуктор получается неконструктивных размеров. Для закалки этим методом плоских поверхностей применяют петлевые индукторы (рис. 2, в). Из всего сказанного становится ясным, что для высокочастотной закалки кроме установки ТВЧ и индуктора необходимо также иметь, особенно в условиях массового производства, закалочный станок, в котором можно закреплять и перемещать соответствующим образом обрабатываемую деталь. Для массового и крупносерийного производства все большее распространение получают станки-автоматы и полуавтоматы, а для мелкосерийного и единичного - универсальные станки. Важную роль при высокочастотной закалке играет правильный выбор способа и среды охлаждения. В большинстве случаев для охлаждения применяют воду, которую подают через душирующие устройства - спрейеры. Для получения стабильных результатов закалки при охлаждении водяным душем необходимо поддерживать постоянную температуру воды в пределах 20-30°C. С этой целью используют воду не из общей магистрали, а из замкнутой циркуляционной системы, специально предназначенной для закалки. Охлаждающая способность воды при душевой закалке зависит от ее расхода в единицу времени, который, в свою очередь, зависит от давления воды. Непосредственно в спрейере давление обычно не превышает 1 ат. Равномерность охлаждения во многом зависит от диаметра и взаимного расположения отверстий в спрейере. Эти отверстия диаметром 1,5-2,5 мм располагают на расстоянии 3-7 мм друг от друга. Интенсивное охлаждение, которое дает водяной душ, в некоторых случаях оказывается нежелательным. Так бывает при закалке деталей сложной формы или деталей, изготовленных из некоторых легированных сталей, склонных к образованию трещин. В таких случаях для охлаждения используют водные эмульсии или масло. На некоторых заводах применяют 20-30%-ный раствор глицерина в воде. Эмульсию изготовляют путем введения в воду 3- 6% эмульсола. Во избежание всплывания составных частей эмульсии ее нужно интенсивно перемешивать. Эмульсия подается насосами под давлением 2-3 ат. В ряде случаев хорошие результаты по предупреждению трещин получают путем применения масляного душа. При этом, правда, возникают определенные технические трудности: необходимо создавать специальную замкнутую систему подачи масла, поддерживать постоянную температуру его, предусмотреть усиленную вентиляцию для вытяжки дыма, так как возможны вспышки масла в момент подачи его па раскаленную поверхность детали. При непрерывно-последовательной закалке во избежание горения масла нагрев следует осуществлять под слоем масла. Поскольку масло является диэлектриком, то это не приводит к замыканию между индуктором и нагреваемой деталью. Несмотря на все эти трудности, уже созданы и нашли применение полуавтоматические станки для одновременной и непрерывно-последовательной закалки, в которых успешно используется устройство с масляным душем. При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева, а чем выше температура, тем быстрее оно происходит. Так, например, при печном нагреве со скоростью 2-3°С/с температура нагрева под закалку стали 45 составляет 840-860°С, при нагреве ТВЧ со скоростью 250°С/с - 880-920°С, а при скорости 500°С/с - 980-1020°С. Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Это объясняется тем, что время высокочастотного нагрева очень короткое, и зерно в стали не успевает вырасти. С другой стороны, благодаря более высокой температуре нагрева и более интенсивному охлаждению твердость после закалки ТВЧ получается выше примерно на 2- 3 единицы по Роквеллу. Это обеспечивает более высокую прочность и износостойкость поверхности детали. Наряду с этим действует еще один важный фактор, способствующий повышению эксплуатационной прочности деталей, закаленных с помощью ТВЧ. Это появление на поверхности сжимающих напряжений благодаря образованию мартенситной структуры. Чем меньше глубина закаленного слоя, тем в большей мере проявляется действие таких напряжений. Кроме этого, высокочастотная закалка дает и другие важные преимущества: высокую производительность; легкость регулирования толщины закаленного слоя; минимальное коробление; почти полное отсутствие окалины; возможность полной автоматизации всего процесса; облегчение условий труда; возможность размещения закалочной установки в потоке механической обработки. Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4-0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55-60. При меньшем содержании углерода такая твердость уже не достигается, а при большем содержании возникает опасность появления трещин в условиях резкого охлаждения водяным душем. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали. Во многих случаях высокочастотная закалка позволяет заменить легированные стали более дешевыми - углеродистыми. Объясняется это тем, что такие важные преимущества легированных сталей, как глубокая прокаливаемость и меньшая деформация, для ряда деталей утрачивают свое значение. Так, например, при закалке шестерен с мелким зубом глубокая прокаливаемость даже нежелательна, поскольку при этом может произойти сквозная закалка зубьев, что вызовет их хрупкость. В таких случаях целесообразно применение углеродистых сталей пониженной прокаливаемости. В обозначении таких сталей ставятся соответственно буквы ПП (например, сталь 55ПП). При закалке мелкомодульных шестерен из такой стали, хотя зуб и прогревается насквозь, однако закаливается он всего на глубину 1-2 мм. Более того, поскольку сердцевина зуба была нагрета до температуры критических точек, а охлаждение ее происходило с умеренной скоростью, примерно, как при нормализации, произойдет улучшение структуры сердцевины: она получится более однородной и мелкозернистой. Это, несомненно, будет способствовать повышению прочности зуба. Такой способ поверхностной закалки, при котором нагрев производится на большую глубину, чем необходимая глубина поверхностно-закаленного слоя, называют закалкой с глубинным нагревом. В ряде случаев он дает очень большой эффект. На Минском автозаводе разработан и внедрен процесс глубинной закалки шкворня из стали 45. Благодаря этому упразднена операция предварительной нормализации, а сопротивление усталости шкворня повысилось более чем в 10 раз. После проведения поверхностной высокочастотной закалки детали подвергают низкому отпуску при температуре 160-200°С. Это способствует уменьшению хрупкости закаленного слоя. Отпуск проводится в электропечах. Можно также осуществить самоотпуск. С этой целью спрейер, подающий воду, отключается несколько раньше, и благодаря этому охлаждение происходит не полностью. В детали сохраняется теплота, которая обеспечивает нагрев закаленного слоя до температуры низкого отпуска. После закалки применяется также электроотпуск, при котором нагрев проводится с помощью высокочастотной установки. При этом для получения хороших результатов нагрев нужно осуществлять с меньшей скоростью, чем при закалке, и на большую глубину. Требуемый режим нагрева устанавливается опытным путем. Для повышения механических свойств сердцевины и обшей прочности детали перед поверхностной закалкой проводят нормализацию или объемную закалку в сочетании с высоким отпуском (улучшение). Наряду со многими преимуществами высокочастотная закалка имеет и недостатки. Во-первых, в мелкосерийном и единичном производстве изготовление индуктора и разработка технологического процесса могут быть нерентабельными. Во-вторых, для некоторых деталей сложной формы изготовление индуктора затруднительно или даже невозможно. В-третьих, на деталях, имеющих глубокие впадины, выступы, резкие переходы, острые углы и т. д., не удается получить равномерной толщины закаленного слоя. Хотя это ограничивает возможность применения высокочастотной закалки, тем не менее в массовом и крупносерийном производстве для таких деталей, как коленчатые валы, шестерни, втулки, шпиндели, борштанги, валки холодной прокатки и др., поверхностная закалка ТВЧ находит все большее применение. Дефекты закалки с нагревом ТВЧ и их предупреждениеДеформация. Хотя деформация деталей при высокочастотной закалке значительно меньше, чем при объемной, тем не менее и в этом случае она может быть причиной брака. Как и при объемной закалке, деформация связана, во-первых, с неравномерностью нагрева и охлаждения и, во-вторых, с увеличением объема стали при образовании мартенсита. Неравномерность нагрева при высокочастотной закалке вызывается неравномерным зазором по окружности между индуктором и нагреваемой деталью. В тех местах, где зазор меньше, нагрев происходит сильнее. Такое явление называется эффектом близости. Во избежание этого проводят, как указывалось выше, вращение детали при нагреве. Вращение, однако, не дает эффекта, если сама нагреваемая деталь имеет эксцентриситет, или центры станка, в которых она устанавливается, имеют биение. Неравномерность охлаждения вызывается неравномерной подачей воды через спрейер. В результате неравномерности нагрева и охлаждения может произойти искривление геометрической оси при закалке цилиндрических изделий типа валов, шпинделей и т. п. Наибольшая деформация наблюдается при односторонней поверхностной закалке, особенно в тех случаях, когда детали не обладают достаточной жесткостью, как, например, пластины. Однако даже изделия, обладающие высокой жесткостью, такие как рельсы, балки и др., но имеющие большую длину, при односторонней закалке склонны к деформации. В этих случаях уменьшение деформации может быть достигнуто снижением толщины закаленного слоя, а также закалкой обратной, нерабочей стороны пластин или балок. Увеличение объема при высокочастотной закалке происходит только в поверхностном слое детали, где образуется мартенситная структура. Несмотря на то, что глубина закаленного слоя в большинстве случаев не превышает 2-3 мм, изменение объема даже в таком небольшом слое может привести к ощутимому и нежелательному изменению размеров детали. Например, при поверхностной закалке цилиндрической детали, при равномерном расширении слоя во всех направлениях можно было бы ожидать увеличения диаметра детали примерно, на 3 мкм на каждый миллиметр толщины закаленного слоя. Если же учесть, что в большинстве случаев увеличение объема при поверхностной закалке происходит в основном в направлении глубины слоя (но диаметру детали), то увеличение диаметра можно принять в 3 раза большим, т. е. оно составит примерно 0.01 мм на каждый миллиметр толщины слоя. Наряду с увеличением диаметра при закалке цилиндрических деталей, особенно в тeх случаях, когда длина их значительно превышает диаметр, происходит уменьшение длины. Такое уменьшение может достигать 1% от длины закаленного участка. Важным преимуществом высокочастотной закалки является то, что изменение объема, связанное со структурными превращениями, а значит и изменение размеров обрабатываемой детали, могут быть более или менее точно учтены. Трещины. Первопричиной появления трещин при высокочастотной поверхностной закалке, как и при обычной закалке, являются внутренние напряжения. Это все те же термические напряжения, возникающие вследствие уменьшения объема металла при охлаждении, и структурные напряжения вследствие увеличения объема стали при образовании мартенсита. Однако условия возникновения трещин, их вид и размеры при высокочастотной закалке имеют свои характерные особенности. Сущность их сводится к следующему. Поскольку нагреву подвергается только тонкий поверхностный слой металла, то при последующем резком охлаждении он будет стремиться уменьшиться в объеме, но этому будет препятствовать лежащий под ним холодный слой металла. В результате в поверхностном слое возникнут растягивающие напряжения. До 600- 500°С нагретый металл еще сохраняет сравнительно высокую пластичность, но ниже этой температуры пластичность падает, и такие напряжения могут привести к трещинам. При дальнейшем охлаждении ниже 300- 200°С, когда в поверхностном слое образуется мартенсит, происходит увеличение объема металла, и это уменьшает растягивающие напряжения, поэтому возникшие трещины, как правило, не увеличиваются по глубине. По существу это микротрещины, которые во многих случаях могут быть удалены при последующей шлифовке. Возникновению микротрещин способствует неравномерность охлаждения водяным душем, когда разобщенные тонкие струйки воды, попадая на закаливаемую поверхность, создают неоднородное охлаждение. Образующиеся микротрещины имеют характерное для этого случая расположение, соответствующее расположению отверстий в спрейере. Неоднородность охлаждения уменьшается при вращении детали. Действенной мерой является также применение индукторов с коническими душирующими отверстиями. В таких спрейерах струя воды по выходе из отверстия расширяется, и при попадании на поверхность детали отдельные струи воды сливаются в общий поток. Применяемое в настоящее время в практике заводов охлаждение масляным душем - эффективное средство борьбы с трещинами.

Источник: "Термическая обработка. В помощь рабочему-термисту" Райцес В.Б. |