Для быстрой навигации по статье нажмите ссылку: → 1. Область применения токов высокой частоты → 2. Поверхностный эффект, глубина проникновения тока → 3. Формы и размеры проводника → 4. Магнитная проницаемость → 5. Электрическое сопротивление → 6. Теплоемкость → 7. Теплопроводность → 8. Температуропроводность

1. Область применения токов высокой частотыПод высокочастотным нагревом (нагрев токами высокой частоты) понимается нагрев при бесконтактной передаче энергии в нагреваемое тело с помощью электромагнитного поля. В зависимости от того, какая составляющая электромагнитного поля играет основную роль, различают нагрев в магнитном поле (индукционный нагрев) и электрическом поле (диэлектрический или «емкостный» нагрев). Системы высокочастотного нагрева имеют ряд особенностей: - нагрев может осуществляться только на переменном токе;

- понятие «высокая» или «низкая» частота является относительным и определяется соотношением размеров тел и длины электромагнитной волны в их материале;

- в системах всегда имеется реактивная мощность (индуктивная или емкостная), причем ее величина обычно много больше активной;

- системы являются объектами с распределенными параметрами, что усложняет измерения в них и расчеты.

Для индукционного нагрева используются частоты от 50 Гц до 5 мГц, для диэлектрического - от сотен килогерц до тысяч мегагерц. Индукционный нагрев успешно применяется для следующих технологических процессов: - плавки металлов в открытых и вакуумных индукционных печах;

- индукционного нагрева заготовок под штамповку, прокатку, гибку и другие способы пластической деформации;

- поверхностной индукционной закалки;

- индукционного нагрева для термообработки (отжиг, отпуск, рекристаллизация, нормализация, закалка) сортового проката, труб, лент;

- сварки труб, профилей и кабельных оболочек;

- высокочастотной пайки и наплавки инструмента для механической обработки (резцы, фрезы, протяжки и др.) и горнобурового инструмента (долота, шарошки), изоляторов и выводов конденсаторов, всевозможных трубчатых соединений и других изделий, которые трудно изготовить в виде цельных конструкций;

- индукционного нагрева с целью сушки или оплавления лаковых, полиэтиленовых и других антикоррозионных, термозащитных и электроизоляционных покрытий лент, труб и профилей;

- индукционного нагрева труднообрабатываемых материалов перед механической обработкой резанием (слябы, слитки из титановых и других специальных сплавов);

- бестигельной зонной плавки и очистки полупроводниковых материалов-кремния, германия и др.;

- эпитаксиального наращивания пленок чистых металлов и полупроводников;

- плавки металлов во взвешенном состоянии;

- обогрева технологического оборудования (трубопроводы, химические реакторы, экструдеры, пресс-формы и т. д.);

- индукционного нагрева газов (воздух, кислород, аргон, ксенон и др.) для осуществления химических реакций и проведения различных высокотемпературных технологических процессов.

Диэлектрический нагрев используется для разнообразных технологий, основными из которых являются: - сушка древесины, пряжи, сыпучих материалов типа люминофоров и т. д.;

- склейка изделий из древесины (оконные переплеты, двери, щиты, мебель, музыкальные инструменты); полимерных и комбинированных материалов;

- сварка изделий из полихлорвинила и других пластмасс, а также синтетических волокон и пленок;

- подогрев пресс-порошков перед штамповкой;

- подогрев с целью ускорения полимеризации при изготовлении изделий из стеклопластиков и реактопластов;

- формование изделий из пенополистирола при изготовлении тепловой изоляции холодильников, упаковочной тары, теплоизоляционных плит, моделей для точного литья и т. д.;

- сушка литейных стержней;

- дефростация и разогрев пищевых продуктов.

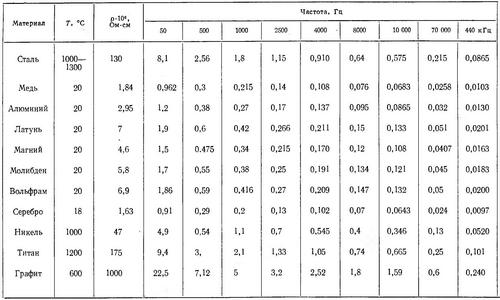

Общая и единичная мощность установок диэлектрического нагрева, используемых в промышленности, значительно меньше, чем индукционных, а их конструкция в сильной степени определяется особенностями технологического процесса. Проектирование таких установок сводится или к выбору существующих установок, включающих источник питания и технологическое устройство, или к индивидуальному проектированию специальной установки с одновременной разработкой технологического процесса. Имеется много других весьма эффективных применений токов высокой частоты в промышленном производстве. Области и масштабы их использования непрерывно расширяются. 2. Поверхностный эффект, глубина проникновения токаИндукционный нагрев осуществляется вихревыми токами, индуктированными в нагреваемом предмете. Поэтому индукционным способом можно нагревать только электропроводящие материалы. Вихревые токи возникают в проводнике, если его поместить в переменное магнитное поле. Эти токи всегда замыкаются в нагреваемом теле и протекают в плоскости, перпендикулярной напряженности магнитного поля. Магнитное поле образуется индуктором, когда по нему пропускают переменный ток. Применяется большое количество разнообразных конструкций и форм индукторов: Однако в большинстве случаев индукторы - это одновитковые или многовитковые катушки, изготовленные из медной трубки. Когда индуктор возбуждает магнитное поле, направленное по оси детали, говорят, что индукционный нагрев осуществляется в продольном магнитном поле. Если же направление поля перпендикулярно оси нагреваемой детали, говорят, что индукционный нагрев осуществляется в поперечном магнитном поле. Плотность индуктированных в проводнике вихревых токов по сечению проводника неодинакова, она уменьшается от поверхности к центру. Это явление носит название поверхностного эффекта. Поверхностный эффект наблюдается при любой форме проводника. Рис. 1. Проявление поверхностного эффекта в цилиндре при разных частотах На рис. 1 показано распределение тока и мощности по слоям одинаковой толщины в цилиндрическом проводнике из немагнитной стали диаметром 50 мм, помещенном в магнитное переменное поле частотой 500 и 10 ООО Гц. Ток в индукторе принят одинаковым при той и другой частоте. В соответствии с распределением тока в поверхностном слое выделится наибольшая мощность. Действительно, в нашем случае при частоте 10 000 Гц 75% всей мощности, переданной в проводник, выделилось в первом слое. Поверхностный эффект выражен при прочих равных условиях более резко там, где частота выше. Амплитуда плотности тока в массивном однородном теле убывает непрерывно по экспоненте e -x/Δ. На расстоянии Δ от поверхности она уменьшается в е ≈ 2,718 раз (основание натурального логарифма). Величина Δ, называемая глубиной проникновения тока в данный материал, играет очень большую роль в теории индукционного нагрева. Она служит своеобразной единицей измерения, определяющей линейные размеры нагреваемых тел и индуктора, и широко используется в электрических и тепловых расчетах. Если минимальный линейный размер поперечного сечения тела, в котором протекают вихревые токи, много больше Δ (в восемь и более раз), то частота является высокой (или тело массивным), если же он меньше Δ, то частота низкая (или тело «прозрачное» для электромагнитного поля данной частоты). В массивном теле в пределах слоя толщиной Δ выделяется почти вся энергия (86,5%), а мощность, передаваемая в тело, может быть точно найдена, если считать, что весь индуктированный ток равномерно распределен в слое Δ. Это позволяет находить сопротивления тел при ярком поверхностном эффекте по формулам для постоянного тока. В общем случае Δ теряет свою физическую интерпретацию и является расчетной величиной, характеризующей длину электромагнитной волны в материале (λ = 2лΔ) и зависящей только от его свойств и частоты тока:  где ρ - электрическое сопротивление материала проводника, Ом∙см; μ - относительная магнитная проницаемость; f - частота тока, Гц. Для ферромагнитных материалов различают глубину проникновения в холодный металл Δx (до температуры точки Кюри) и в горячий металл - Δг или Δ2. Значения глубины проникновения Δ для разных материалов и частот приведены в табл. 1. Таблица 1. Значения глубины проникновения тока (см)

3. Формы и размеры проводника Из рис. 1 видно, что при частоте 500 Гц мощность, выделенная в цилиндре, меньше, чем при 10000 Гц. Это свидетельствует о низком к. п. д. индуктора, а при 500 Гц, что всегда наблюдается при слабо выраженном поверхностном эффекте, к. п. д. будет выше, если диаметр цилиндра увеличить. Для сравнительной оценки результатов индукционного нагрева и удобства решения уравнений электромагнитного поля для каждой формы проводника введен безразмерный параметр т - показатель степени поверхностного эффекта. Из всего многообразия форм проводников выделяют обычно три наиболее распространенных: сплошной цилиндр с радиусом R2 .png)

пластина прямоугольной формы с толщиной h2 .png)

полый цилиндр с толщиной стенки τ2 (труба) .png) Характеристики нагрева, например распределение плотности тока, у тел одинаковой формы (подобных тел) будут те же самые, если их показатели степени поверхностного эффекта равны. Например, частота 50 Гц при нагреве цилиндра радиусом 280 мм аналогична частоте 2500 Гц при нагреве цилиндров радиусом 40 мм из того же материала, так как в обоих случаях показатель т один и тот же. Таким образом, показатель степени поверхностного эффекта определяет относительную частоту или относительный размер тела. 4. Магнитная проницаемость Относительная магнитная проницаемость большинства материалов близка к единице, лишь немного превышая ее для парамагнетиков или не достигая для диамагнетиков. Сюда относятся все газы, большинство непроводниковых материалов и металлов - медь, алюминий, титан, графит, аустенитные стали и др. Вещества, у которых относительная магнитная проницаемость значительно превышает единицу, называются ферромагнетиками. К ним относятся железо, кобальт, никель и сплавы на их основе, в том числе большинство сталей и чугунов. Для ферромагнетиков характерна зависимость μ от напряженности магнитного поля, температуры и ряда других факторов, таких, как характер термообработки, предварительное намагничивание и т. д. С повышением температуры μ может несколько снижаться (в сильных полях) или возрастать (в слабых полях), а затем при определенной температуре, называемой точкой Кюри, резко падает до единицы. Для сталей точка Кюри равна 740-780° С, для никеля - 360° С, кобальта- 1140° С. Рис. 2. Усредненные магнитные свойства стали:

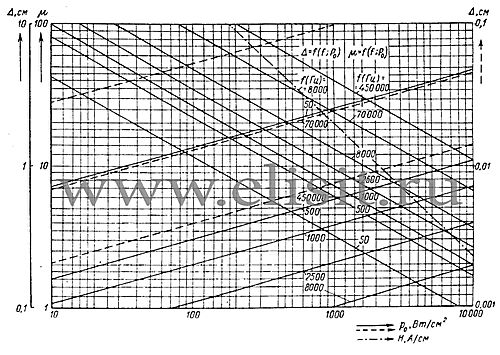

1 - кривая намагничивания В = f (H); 2, 3, 4 - зависимость H2 от Н (значения Hz надо умножить 105 ;106; 107 соответственно для каждой из этих кривых) Зависимость μ от H сложна и неоднозначна. Различают несколько видов магнитной проницаемости (усредненная, динамическая и т. д.), однако при расчетах индукторов обычно используется μ, определяемая по основной кривой намагничивания для действующего значения напряженности магнитного поля. С увеличением H проницаемость быстро растет, достигает максимума при некоторой напряженности H называемой критической, и затем падает, стремясь в пределе к единице. В слабых и средних полях μ различных ферромагнетиков существенно различается (в десятки раз), однако в сильных полях (H >> Hкр), характерных для индукционного нагрева, кривые намагничивания отличаются мало. Усредненная кривая намагничивания для углеродистых сталей и зависимость H2 √μ приведены на рис. 2. Они позволят связать напряженность поля и μ с удельной мощностью, поглощаемой ферромагнетиком в переменном магнитном поле. При этом напряженность поля от поверхности в глубь центра уменьшается и μ возрастает. Если поверхностный эффект выражен сильно, плотность тока в ферромагнетике меняется почти по прямой, а удельная мощность равна .png) где Нe - действующее значение напряженности магнитного поля на поверхности среды, А/см; μе - относительная магнитная проницаемость на поверхности, .png) ; ρ - удельное сопротивление, Ом∙см; Δе - глубина проникновения тока при μ= μе(табл. 2). ; ρ - удельное сопротивление, Ом∙см; Δе - глубина проникновения тока при μ= μе(табл. 2). Отсюда  , где ρ 0 взято в кВт/см 2. Зная ρ 0 , находим  и затем по кривой рис. 2 - Н е и μ e. В логарифмическом масштабе зависимости μ е = f (Н е), μ е == f (ρ 0) и Δ е = f ( f, ρ 0) близки к прямым и более удобны для использования (рис. 3).  Рис. 3. Зависимость магнитной проницаемости стали μ и глубины проникновения тока Δ от удельной мощности ρо при различных частотах тока f (μ- сплошные линии слева вниз направо; Δ - сплошные линии слева вверх направо; Δ-штриховые линии при масштабе справа; μ = f (Н) - штрих-пунктирная линия) Если поверхностный эффект в ферромагнетике выражен неярко, необходимо специальное рассмотрение зависимости μ от ρ0. Следует отметить, что магнитная проницаемость сталей аустенитного класса, например стали XI8H10T, может отличаться от единицы (μ = 1,5÷2,0) из-за наличия остаточного феррита. Таблица 2. Значения Δ, μе для углеродистой стали при ρ= 18-10-6 Ом∙См 5. Электрическое сопротивление Известно, что электрическое сопротивление металлов с ростом температуры возрастает (рис. 4). Рис. 4. Зависимость удельного электросопротивления материалов от температуры Для ферромагнетиков наибольшее изменение происходит при температуре точки Кюри. В дальнейшем рост его замедляется. При температурах выше 1000° С сопротивление сталей различных марок практически становится одинаковым. В табл. 3 указаны сопротивления материалов, наиболее часто нагреваемых индукционным методом. Таблица 3. Удельное сопротивление металлов 6. Теплоемкость Значения теплоемкости можно найти в табл. 3 и 4. С повышением температуры теплоемкость возрастает. Теплоемкость большинства чистых металлов лежит в пределах 5,8-6,2 ккал/г °С (г∙атом- вес вещества в граммах, равный атомному весу). Средняя теплоемкость в диапазоне температур 50-1300° С равна 0,16 кал/г∙°С практически для всех марок сталей. Таблица 4. Значения средней теплоемкости с (кал/г-° С) в интервале от 50° С до Т для различных сталей

С ростом температуры теплопроводность чистых металлов обычно понижается. Исключение представляют алюминий и некоторые сплавы, например нержавеющая сталь Х18Н10Т, у которых теплопроводность растет при увеличении температуры. Теплопроводность всех марок сталей сближается при температуре выше 800° С. Среднее значение ее для стали (900° С) равно 0,065 кал/см∙с∙°С. Значения коэффициента теплопроводности для некоторых металлов и сплавов приведены в табл. 3. 8. Температуропроводность Температуропроводность является расчетной величиной, характеризующей скорость распространения температуры и зависящей от теплоемкости, теплопроводности и удельного веса материала в соответствии с формулой  . Температуропроводность оказывает значительное влияние на результаты тепловых расчетов. Поэтому выбирать ее рекомендуется с учетом температуры нагрева (табл. 5). . Температуропроводность оказывает значительное влияние на результаты тепловых расчетов. Поэтому выбирать ее рекомендуется с учетом температуры нагрева (табл. 5). Таблица 5. Значения коэффициента температуропроводности а (см2/с) для различных сталей

Источник: "Проектирование и эксплуатация высокочастотных установок" Шамов А. Н., Бодажков В. А.

|